Применение цемента всех видов: где используется, для чего нужен

Содержание:

- Состав, из которого производят цемент

- Соотношение наполнителей

- Применение разных марок

- Сырьевой материал

- Из чего делают цемент: состав и основное сырье

- Карбонатные породы

- Технология производства цемента

- Как делают цемент

- Из чего делают цемент: подробный состав

- Виды цемента и что это такое

- Общие рекомендации для приготовления растворов

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

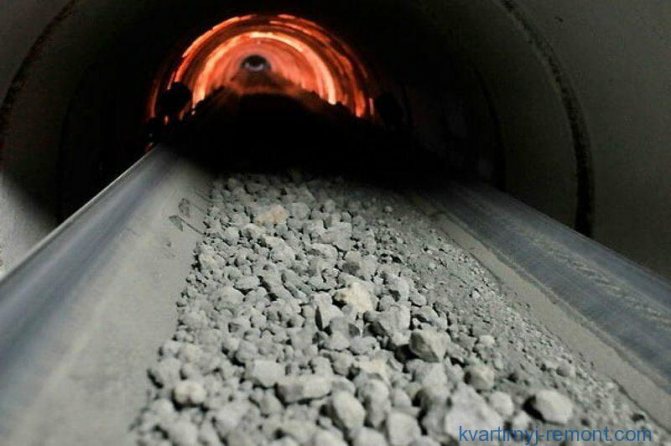

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта. Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

- гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Соотношение наполнителей

Основной мерой является доля вяжущего. В зависимости от назначения состава используются следующие пропорции вводимых компонентов:

1. Для приготовления штукатурки: 1:3, соотношение В/Ц не превышает 1, разводить состав рекомендуется порционно. При проведении работ внутри помещения минимальная марка прочности цемента — М150, фасадных — М300. Для придания штукатурке пластичности допускается введение извести (не более 50 % от доли песка).

2. При замесе кладочного раствора: 1:4, марка прочности вяжущего — не ниже М300. Известь вводится исключительно в гашенном виде и не более 0,3 от доли цемента. Идеальное соотношение В/Ц — в пределах 0,5, для придания пластичности добавляют 50 г жидкого мыла. Кладочные составы готовятся в строгой последовательности: сначала в емкость или бетономешалку вводится вода, затем — наполнители.

3. Для фундаментных работ: 1:2:4 (цемент, песок, щебень, соответственно), доля воды берется равной объему вяжущего. Используется портландцемент от М400 и крупнофракционный наполнитель из твердых горных пород, замес осуществляется в бетономешалке.

4. При заливке бетонной стяжки пола необходимо развести цемент высокой марки с песком, в пропорции 1:3, при соотношении В/Ц = 0,5. Состав должен тянуться за мастерком и заполнять мелкие пустоты, его лучше замешивать принудительно.

5. При железнении полов готовится смесь цемента и песка в пропорции 1:1. Жидкое стекло или известь следует развести заранее в воде, при соотношении не более 0,1 к доле вяжущего.

При приготовлении бетонов и составов с различными наполнителями, в раствор вводится цемент без смешивания с песком, во всех остальных случаях их целесообразно просеивать вместе. Помимо засыпания четко отмеренных долей, правильность пропорций определяется маркой вяжущего (не ниже требуемой, при сомнении в качестве или свежести его расход увеличивают), чистотой и сухостью песка, прочностью и лещадностью щебня (для бетонов). Сложнее всего подобрать водно-цементное соотношение, рекомендуется вначале использовать 85 % воды, затем постепенно вводить остаток.

Часто возникает вопрос: как развести цемент с жидким мылом. Эта добавка очень популярна в частном строительстве, она является самым дешевым пластификатором. Но избыток пены вреден, лучше подождать 3–4 минуты для ее усадки и только затем вводить цементно-песочную смесь (причем — малыми порциями). Время замеса при этом увеличивается примерно на 5 минут. Общая доля любых примесей (включая красящие минералы) не должна превышать 10 % от массы вяжущего, в противном случае качество приготавливаемого раствора резко снижается (нивелируются адгезивные свойства).

Применение разных марок

Маркировка цемента и его характеристики обуславливают свойства этого материала, а также определяют область применения

Крайне важно знать маркировку цемента и его расшифровку, чтобы грамотно и с пользой использовать данный материал

Виды цемента и их применение:

- М300 – отличается самой низкой ценой. Применяется для одноэтажных зданий.

- М400 – эта марка цемента употребляется для конструкций из железобетона, кладки кирпичей, бетонирования на/подземных конструкций.

- М500 – можно использовать в мостовых опорах, для выполнения ремонта.

- М600 – для установок высокого класса с повышенными требованиями.

- М700 – для бетонов, применяемых в конструкциях с большим механическим напряжением.

Зная, как изготавливается цемент, и что означает его марка, можно правильно подобрать материал для определенного вида постройки, обладающий нужными характеристиками. Сочетание различных компонентов в составе позволяет получить крепкий, водостойкий и качественный материал, который обеспечит долговечность и надежность конструкций.

Сырьевой материал

Завод по производству цемента

Цемент изготавливается на профильных заводах. Они, как правило, расположены вблизи от мест добычи первичного сырья, из которого позже будут изготавливать смесь.

Наиболее часто в качестве составляющих для цементного производства добываются несколько разновидностей полезных ископаемых.

Карбонатный тип.

Структура такого типа может быть как кристаллической, так и аморфной. Она положительно влияет на результат обжигания с другими составляющими. При достаточном уровне влажности этот наполнитель становятся пластичным, вязким, разбухает и достигает больших объемов. Карбонатное сырьё чаще используется при сухом варианте изготовления.

Рассмотрим подробнее карбонатные породы. К ним можно отнести:

- Мел. Относится к осадочно-горным породам, очень легко перетирается. Наиболее распространенная составляющая цемента.

- Мергель. Иначе его ещё называют мергелистый известняк. Это ископаемое осадочной породы, которое добывается как в твердом или разрыхленном состоянии. Оно отличается высокой концентрацией влаги. Мергель может содержать в себе примеси глины, благодаря чему оно имеет общие черты с известняковыми и глинистыми породами. Эти примеси могут влиять на строительные свойства и технические характеристики цемента, но незначительно, поскольку в смесь, в соответствии с утвержденными производственными стандартами, входят минеральные вещества в количестве не менее 15%.

- Известняк, ракушечник. Это сырьё, в котором не наблюдается включений кремния. Поэтому он обладает пористой структурой, которая легко поддается силовому воздействию.

- Доломитовые и осадочные породы, которые содержат в себе карбонаты. Такое сырьё очень ценно благодаря своим особенным свойствам.

Глинистое сырьё.

- Глина. Она содержит в себе минеральные вкрапления, которые разбухают при попадании воды.

- Суглинки. Это разновидность глины, отличающаяся высоким содержанием песка и пылевых частиц.

- Сланцы с глинистой основой. Они относятся к высокопрочным горным породам повышенной плотности, при раздавливании распадаются на слоистые пластины. Для этого сырья характерен постоянный гранулометрический состав и пониженное влагосодержание.

- Лесс. Это пористая, мелкозернистая горная порода, которой свойственны рыхлость и отсутствие пластичности. Она часто содержит в себе включения силиката и кварца.

- Также в качестве замены могут применяться промышленные отходы и другие виды шлаков.

Корректирующие добавки

Дополнительно при изготовлении цементной массы добавляются специальные пластификаторы. Материал может обладать разными свойствами в зависимости от состава.

Например, если даже на несколько процентов увеличить или уменьшить содержание той или иной добавки, свойства цемента уже будут немного другими.

Современная технология производства этой вяжущей массы предусматривает введение в состав специальных корректирующих добавок, с помощью которых значительно улучшаются характеристики цемента. Пластификаторы положительно влияют на такие свойства цементного состава:

- устойчивость к разрушительному воздействию коррозионных процессов;

- стойкость по отношению к перепадам температурных режимов;

- прочность будущих конструкций;

- скорость застывания;

- пластичность раствора;

- степень к размыванию водой.

Из чего делают цемент: состав и основное сырье

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42H2O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

Глинистые породы

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.

Карбонатные породы

Главными представителями семейства карбонатных пород считаются:

мел — мягкая горная порода, которая легко крошится и перетирается до пылеобразного состояния. В составе цемента может содержаться до 20-25 процентов мела. Эта добавка улучшает сцепление цемента с песком в процессе приготовления раствора;

мергелистый известняк или мергель является переходным звеном между известняком и глинистыми породами. На вид это слоистый или монолитный камень, твердость которого зависит от того, какой процент глины в нем содержится;

известняки, не содержащие кремний. Чаще всего они представлены в виде ракушечника, пористого и легко разрушающегося при нажатии;

доломитовые породы, обладающие исключительной прочностью. Доломитовый цемент — это продукт высокого класса, экологически чистый, быстро твердеющий.

Содержание карбонатных пород в цементе обычно ограничивается 30%, но в отдельных случаях может достигать 60%.

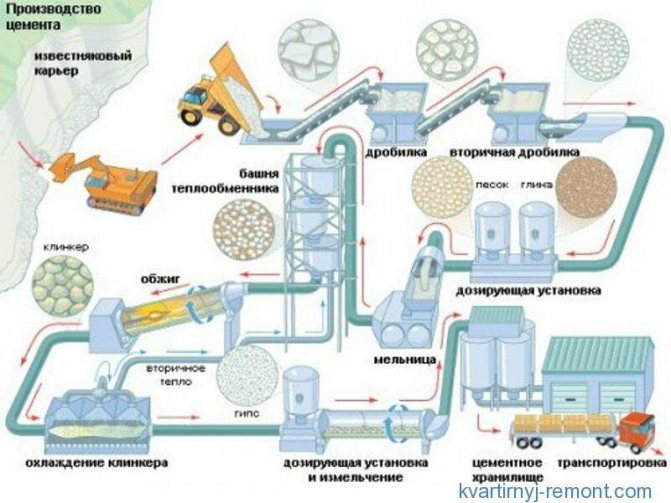

Технология производства цемента

Производство цемента – видео

https://youtube.com/watch?v=GVWuaBGyixw%3F

Производство цемента – энергоемкий и дорогостоящий процесс, состоящий из двух этапов:

- Получение клинкера. Для начала путем разработки известняковых месторождений добываются сырьевые материалы, в частности известняк. Затем материал дробится на куски, диаметр которых составляет 10 см., подсушивается и смешивается с другими составляющими элементами. После этого сырьевая смесь обжигается. В результате получается так называемый клинкер.

- Превращение клинкера в порошок. На данном этапе клинкер и гипсовый камень измельчают, подсушивают минеральные добавки, а затем производится совместный помол всех составляющих частей. Однако качество и физико-технические характеристики сырья (влажность, плотность и т.п.) бывают разные, поэтому способы производства цемента могут различаться.

Способы производства цемента

В настоящее время цементная промышленность производит цемент тремя основными способами:

- Мокрым. Его используют в том случае, если цемент создается из глины (силикатного компонента), мела (карбонатного продукта) и добавок, содержащих железо (конверторного шлама, пиритных огарков, железистого продукта). При этом влажность мела должна составлять не более 29%, а влажность глины – не более 20%. Измельчение сырьевой смеси проходит в водной среде, и в результате получается шихта в виде растворенного в воде шлама с влажностью от 30 до 50%. Затем шлам отправляется для обжига в специальную печь диаметром 7 м и длиной – от 200 м. В процессе обжига из сырья выделяется углекислота и образуются шарики-клинкеры. Их растирают в порошок, получая таким образом требуемую марку цемента.

- Сухим. Особенность данного способа состоит в том, что все сырьевые материалы до (или во время) помола высушиваются. Поэтому сырьевая шихта сразу получается в виде измельченного сухого порошка.

-

Комбинированным. В таком случае цемент может быть произведен по двум различным технологиям:

- сырьевая смесь готовится в виде шлама, перемешанного с водой, а затем обезвоживается до влажности 16-18% на особых фильтрах и отправляется в печь для обжига, после чего измельчается и превращается в цемент.

- сырьевая смесь высушивается и измельчается, а полученная шихта гранулируется путем добавления 10 -14% воды и подается на обжиг. Затем гранулы извлекаются из печи, и производится их помол.

Раньше цемент в большинстве случаев производили мокрым способом, но в настоящее время предпочтение отдается сухой технологии.

Как выбрать способ производства цемента?

1. Расход тепла значительно возрастает при мокром способе производства цемента. Но наличие в мельницах воды облегчает измельчение сырья. Поэтому если влажность исходного сырья составляет более 10%, то наиболее целесообразно создавать цемент по мокрой технологии.

2. Если сырьевая смесь состоит из двух мягких материалов, то предпочтительно также производить цемент мокрым способом, поскольку сырье легко измельчается путем обычного размешивания в воде.

3. Сухой способ используется в том случае, если влажность сырья составляет не более 10%.

4. Если сырьевой материал – достаточно пластичный, то можно отдать предпочтение комбинированному способу производства цемента.

Как делают цемент

Как и из чего делают цемент на заводе, в общих чертах поясняет схема:

Согласно ей, изготовление цементой смеси происходит по следующей технологии:

- Добыча и измельчение горных пород, из которых формируется клинкер. Он, как мы уже знаем, состоит на ¾ из глины, а на ¼ — из известняка. Проще всего использовать мергель, который имеет тот же состав. Но, во-первых, это ископаемое бывает разных видов и не каждый из них подходит для производства клинкера. Во-вторых, запасы мергеля в природе ограничены, а на его образование уходят миллионы лет. Поэтому чаще всего основные компоненты цемента добывают по отдельности и смешивают на заводах в нужной пропорции.

- Тщательно измельченную смесь помещают внутрь печи, где при температуре около 1500оС она обжигается в течение 4 часов. К концу обработки достигается эффект гранулирования подплавленной массы.

- Далее полученные гранулы охлаждают и измельчают до состояния порошка с помощью специальных барабанов. Однородность помола достигают, просеивая порошок через сито с определенным размером ячеек.

- Перемолотый клинкер смешивают с другими ингредиентами, после чего отправляют на фасовку и хранение. Эта технология производства цемента остается неизменной для всех способов его изготовления.

А вы знаете: Отмостка вокруг дома — своими руками из бетона

Сухой способ

Это сравнительно быстрый и экономичный способ производства цемента. Он делится на несколько этапов:

- Добытое сырье в непрерывном режиме доставляется на завод, где измельчается несколькими дробилками.

- Затем получившиеся гранулы сушат, чтобы упростить следующие этапы.

- Просушенные частицы глины и известняка смешивают в нужной пропорции и перемалывают, получая цементную муку.

- Порошок помещают в печь, где обжигается, не спекаясь.

- После этого цемент фасуют в мешки или на специальных машинах отправляют на складирование.

Изготовление сухим способом подходит для однородного сырья с низкой влажностью. При этом не требуется больших энергозатрат на просушивание компонентов.

Мокрый способ

Если в производстве цемента используется влажный материал или ингредиенты требуют тщательного перемешивания, применяют мокрый способ.

- Клинкер готовят, добавляя в воду глину и известняк. Получается кашеобразная вязкая масса — шлам.

- Насосами его перекачивают в печной цех, где шлам отправляется на обжиг. Печь представляет собой длинное вращающееся сооружение. Там материал оплавляется и превращается в клинкер.

- Гранулы после обжига охлаждаются, дробятся и перемалываются вместе с гипсом и остальными добавками.

- На заключительном этапе цемент фасуется и готовится с складированию.

Мокрый способ позволяет сэкономить энергию при смешивании сырья, так как это легче делать в полужидком состоянии. Однако при обжиге шлама расходуется гораздо больше топлива, чем при работе с сухими гранулами. Поэтому мокрое производство цемента получается более дорогим.

Из чего делают цемент: подробный состав

Основой любого вяжущего является цементный клинкер и всего 15−20% минеральных добавок. Именно от него зависит крепость будущего цемента и прочие его характеристики. Представляет собой продукт обжига сырья (в основном это известняк и глина), имеющего вид гранул от 1 до 6 см.

Клинкер

Весь процесс обжига происходит в специальных печах при высоких температурах − примерно +1500°C. Образуется вязкое вещество, надёжно скрепляющее все гранулы клинкера. Позже эти гранулы дополнительно обрабатывают и дробят. Есть несколько видов изготовления вяжущего, но производство клинкера практически всегда остаётся без изменений.

Гипс также является неотъемлемым компонентом любого вида цемента. Его долевое содержание не превышает 6%. Именно благодаря ему происходит регулирование времени схватывания цементного теста.

Гипс

Добавки – необходимый ингредиент для любого вяжущего. Именно они гарантируют вяжущему веществу определённые характеристики и увеличивают их показатели, например, морозостойкости, прочности и другое. В зависимости от того, какие именно добавки использовались, различаются цементы по химическому составу и, соответственно, области применения.

Таблица добавок

Химический состав цемента

«Химия» цемента – сложное направление работы с вяжущей смесью. Да и знать подробную химическую формулу всех составляющих строителям необязательно. Прежде всего, это необходимо инженерам и техникам, испытывающим новые комбинации состава скрепляющих смесей. Обычно цемент состоит из следующих компонентов.

- 67% − оксида кальция (СаО);

- 22% − диоксида кремния (SiO2);

- 5% − окиси алюминия (Al2О3);

- 3% − оксида железа (Fe2O3);

- 3% − прочие компоненты.

Виды цемента и что это такое

Под цементом чаще всего подразумевают связывающее вещество, которым скрепляют газоблок, кирпич, шлакоблок и другие элементы для создания строений. Также цемент используется для создания фундамента, так как с его помощью можно связать между собой арматуру или щебень, которые служат укрепляющим основанием и сам бетон, из которого получается искусственный камень.

Бетоном является жидкая масса, которая чаще всего состоит из песка и цемента, смешанного с водой в определённых пропорциях. Из-за своего химического состава порошкообразное вещество смешиваясь с водой меняет свои свойства.

Вначале цемент становится жидким или вязким, в зависимости от количества жидкости. После этого под действием температуры вода испаряется, а вся масса начинает густеть. Когда все высохнет, цемент станет твёрдым, а его плотность будет разной, что зависит от состава самого порошка, а также от правильности рецепта бетона. Для быстрого перехода от состояния пасты до вида кирпича, цементу нужен тёплый и влажный воздух.

Пример свежего и подсохшего раствораИсточник blogspot.com

В древние времена цемент делали из подручных материалов, которые могли найти в природе, так как технологии искусственного создания большинства химических составляющих тогда ещё не было. Даже сейчас у каждого вида цемента есть свои пропорции и состав, так как все они отличаются сферой использования.

Например, для мостов, опоры которых монтируются в воду, подводных сооружений, стройках под землёй или для конструкций, которые должны выдерживать агрессивные погодные условия, применяется сульфатостойкий цемент. Его особенность в том, что он медленно застывает, но в его составе меньше содержание алюминатов кальция, что даёт ему возможность выдерживать низкие температуры.

Аналогами сульфатостойкого цемента являются пуццолановые и глинозёмные составы. Их также применяют для создания конструкций в среде с повышенным содержанием влаги или сильными морозами. Отличительной чертой глинозёмного является то, что химический состав цемента разбавляется глинозёмным шлаком или гипсом. Эти вещества дают возможность делать конструкции, которые не подвержены коррозии и быстро твердеют.

Разновидность гипса для цемента (алебастр)Источник drago-kamni.ru

Один из самых популярных видов связывающего вещества является портландцемент. Его белую разновидность применяют для создания декора, наливных потолков или прочих элементов внешнего вида. В состав цемента добавлено больше гипса, что меняет его цвет на белый. Если добавить к составу порошка пигменты, которые изменяют окрас вещества, то можно подобрать цвет готового цемента под требуемый декор.

Также одной из разновидностей «портланда» является шлаковая, которая применяется для очень больших и тяжёлых конструкций. В её составе находиться до 25 % шлаковых гранул, которые сильно повышают прочность готового бетона.

Для того, чтобы ускорить производство, цемент должен быстро затвердевать, поэтому есть разновидность, в состав которой входят минеральные добавки, ускоряющие затвердевание бетона. Чаще всего такой цемент применяют для создания железобетонных конструкций или постройках, для которых сильно ограниченны временные сроки.

Пример изделий из бетонаИсточник yandex.net

Для специализированных предприятий по добыче и переработке газа или нефти применяется тампонажный цемент. Исходя из названия можно понять, что он применяется для закрытия отверстий. Чаще всего с его помощью герметизируют скважины, так как он начинает твердеть и набирать прочность в начале процесса сушки.

Чтобы сделать конструкции загнутой формы или изгибающиеся под определённым углом требуется пластифицированный цемент. Эта разновидность укрепляющего вещества содержит добавки, которые делают замешанный цемент мягким, гибким и пластичным.

Пример состава пластичного цементаИсточник infourok.ru

Для среды с повышенной кислотностью используется вид цемента, который содержит в составе камнефтористый натрий и кварцевый песок. Эти вещества увеличивают защиту бетона от внешнего воздействия. Из-за особенностей использования и состава кислотоупорного цемента, его требуется разбавлять не водой, как остальные виды, а жидким кварцевым стеклом.

Бетон, в раствор которого входит цемент, является крепким только, если состав укрепляющего вещества подобран правильно. Следует знать, как и из чего делают цемент, так как при использовании неправильной смеси, конструкция будет подвержена разрушению. Агрессивная внешняя среда быстро разрушает связи между веществом, что сильно уменьшает прочность.

Пример изделия из цемента, которое начало разваливаться под воздействием внешней средыИсточник promportal.su

Общие рекомендации для приготовления растворов

Условно все цементные растворы можно разделить на: штукатурные (с маркой прочности от М10 до М50), кладочные (от М50 до М200, соответственно), применяемые для заливки стяжек или в качестве основы для бетонирования строительных конструкций (М150 и М200). Выбранные пропорции ощутимо влияют на данный показатель, в частности — каждая добавочная доля мелкофракционного наполнителя снижает его. Для примера: если развести портландцемент М400 с песком в соотношении 1:4, то итоговая марка раствора составит М100. Чем меньше цемента, тем рыхлее и пористее он будет.

Существует требование: используемый для соединения кирпича или бетона раствор не должен уступать в прочности марке самого изделия. В идеале они совпадают, тогда возводимая конструкция будет монолитной и однородной. Это правило касается в основном кладочных смесей, желательно также учесть такие характеристики, как морозостойкость и водостойкость. То есть, при монтаже фундаментных блоков в соединительный раствор целесообразно ввести гидрофобные добавки.