Как делают фанеру?

Содержание:

- Как хранить и использовать фанерные предметы

- Особенности фанеры сорта 4 4

- Какая фанера подходит для полов по лагам

- Что это такое?

- Способы гибки фанеры

- Постепенное изготовление декоративной полки:

- Разновидности фанеры

- Деревянная фанера – качество и виды

- Основные виды и размеры

- Варианты самоделок

- Монтаж фанеры на пол

- Обработка, эксплуатация и хранение фанеры

- Производственный цикл

- Область использования фанеры марки ФК

- Технические характеристики фанеры

Как хранить и использовать фанерные предметы

Предметы, сделанные из ламинированной фанеры, подходят для многоразового применения. Тем не менее, вы должны выполнять некоторые правила, которые позволят значительно увеличить срок их службы.

Не сложно догадаться, что в процессе производства стройматериал подвергают распилу. Вследствие этого образуются открытые участки на торцах. Их необходимо защитить от попадания влаги. Если этого не сделать, прочность материала значительно снизится. Именно поэтому все торцы нужно тщательно покрыть специальными составами в несколько слоев. Лучше всего для этих целей подходит акриловая краска, как мы писали ранее.

Если говорить о конструктивных отверстиях, то их защищают от влаги при помощи составов на основе силикона. В этом случае можно использовать обычные силиконовые герметики.

Что касается опалубки, то ее необходимо хранить в тех же условиях, при которых будет выполняться бетонная заливка. Чтобы к защитной пленке плиты не прилипал раствор, ее нужно смазать специальным маслом. Это даст возможность создать бетонные или железобетонные конструкции с идеально гладкими сторонами. Когда форма будет снята, то с ее поверхности необходимо удалить все остатки цементной смеси.

Если соблюдать все правила по пользованию и хранению изделий, сделанных из ламинированной фанеры, то можно основательно увеличить срок их службы.

Особенности фанеры сорта 4 4

Среди большинства потребителей очень востребована сегодня фанера сорт 4 4, что это значит и что послужило этому причиной? Прежде всего ее низкая стоимость и отличные эксплуатационные характеристики. Этот материал отличает высокое качество соединения слоев и нешлифованная поверхность (содержит много дефектов), поэтому он используется лишь для изготовления упаковочной продукции и тары. Пригоден для настилания черного пола и для базового основания под ковролин и прочие финишные покрытия.

Технические параметры листов:

- размер листов 1500х1500 мм;

- толщина полотна – 8 мм;

- отклонение по ширине/длине – в пределах 2 мм;

- ІV сорт.

Фанера ФСФ хвоя,1, 22*2, 44 18 мм, нешлифованнаяИсточник tap.az

Какая фанера подходит для полов по лагам

Перед началом обустройства полов из фанеры по лагам, следует четко представлять, какой именно пол вам нужно сделать: черновой или чистовой. Выбирать материал необходимо с учетом таких параметров:

Тип основания. Бетон имеет высокую теплопроводимость, листами толщиной от 15 мм можно снизить потери тепла. А толщина фанеры для пола по лагам, если это черновой вариант, подойдет и 12 мм.

Вид помещений. Для жилых рекомендуется сорт ФК, он наиболее экологичен.

Толщина листа. Если фанеру нужно стелить на лаги, необходимо правильно определиться с толщиной диска, от нее зависит срок эксплуатации черного пола

Но здесь важно не перегнуть палку: чем толще доска, тем больше масса настила, а это дополнительная нагрузка на конструкцию лаг.

Что это такое?

Ламинированная фанера – это фанера, которая не боится воды и устойчива к механическим повреждениям благодаря специальной защитной оболочке, покрывающей её снаружи. Внутренние слои, как и у обычной фанеры, изготовлены из нескольких слоёв склеенного и спрессованного шпона (тонких срезов древесных стволов от 1 до 10 мм толщиной), ДВП или комбинации этих материалов. Для придания повышенной влагостойкости слои шпона также могут пропитываться водоотталкивающими составами.

Обычно технология создания ламинированной фанеры предполагает следующее:

- слои шпона пропитывают водозащитными и клеящими составами и соединяют методом горячего прессования (давление от 13 до 30 кг/см², температура – 130° C);

- поверхность полученного фанерного листа шлифуют и термическим методом наносят ламинирующую плёнку;

- торцы ламинированной фанеры защищают акриловым составом, иногда их тоже ламинируют, но это сильно повышает стоимость материала.

Способы гибки фанеры

Как гнуть фанеру часто рассматривают по причине того, что материал подходит для создания сложных изделий. Наиболее распространены следующие способы сгибания:

- Склеивание.

- Распаривание.

- Надрезание.

- Увлажнение.

В продаже можно встретить сложные изделия из фанеры. Изгибание в промышленных условиях проводится при комбинировании нескольких различных методов.

Уделяя внимание тому, как изогнуть фанеру, нужно учесть несколько трудностей. С учетом того, какой был выбран метод сгибания, они следующие:

- С увеличением толщины листа приходится прикладывать большее усилие. В домашних условиях обрабатывают заготовки, толщина которых доходит до 40 мм.

- Структура представлена шпоном, который расположен относительно друг друга под определенным углом. За счет этого изделию придают большую прочность. Поэтому согнуть заготовку можно только при ее предварительной обработке.

- Слишком большое усилие приводит к появлению трещин внутри структуры. Если согнуть заготовку неправильно, то восстановить ее состояние уже не получится.

Гнутая фанера после нагрева быстро теряет свое тепло. Поэтому придавать требуемую форму в домашних условиях нужно до полного остывания.

Распаривание

При нагреве древесина становится более гибкой, что упрощает ее обработку. В домашних условиях есть возможность повысить температуру материала, поместив его в герметичную емкость с паром. Рекомендации следующие:

- При температуре 60 °С время воздействия увеличивается в 2 раза. Только после этого можно согнуть деталь.

- Если замачивание проводится при температуре воды 15-30 °С, согнуть деталь будет сложно.

Шаблон создается заблаговременно, особое внимание уделяется размерам и форме. Он требуется для фиксации всех поверхностей под требуемым углом относительно друг друга.Заготовка закрепляется на шаблоне и оставляется до полного высыхания в герметичной емкости с теплым паром

Как выпрямить фанеру этим методом? Достаточно распарить деталь и сделать ее более прямой, зафиксировать в этом положении и дать ей высохнуть. Метод подойдет для создания оригинальных конструкций, которые будут применяться в промышленности или в быту.

Надрезание

Если фанере толщиной 16-22 мм нужно передать сложную форму, тогда применяется метод надрезания. Специальные канавки создаются при помощи фрезы. При проведении подобной процедуры следует учитывать:

- Разметка под канавки делается в месте будущего изгиба.

- Глубина устанавливается в зависимости от толщины материала, не должна превышать половины.

- Сверху приклеивается лист шпона.

На закрепление результата отводится около суток. Образованные канавки могут заполняться клеящими составами. Как изогнуть фанеру в случае небольшой толщины? В этом случае применяется другой способ.

Склеивание

Распространение также получил метод склеивания. Для придания требуемой формы из тонкого листа материала создается шаблон. Пластину фанеры прогибают по поверхности. Клей ПВА применяется для склеивания отдельных листов, его распределяют равномерным слоем по поверхности каждого листа.

ПВА клей для фанеры сохнет примерно сутки. В течение этого периода все листы фиксируются при помощи струбцин. По завершении процедуры все неровности и выступы шлифуются.

Увлажнение

Влага также существенно повышает гибкость древесины. Способ увлажнения предусматривает замачивание заготовки в ванной или под струей воды. Не стоит забывать о том, что слишком высокая влажность может стать причиной расслоения материала. Поэтому перед непосредственным выполнением работы нужно проверить метод на небольшом кусочке материала.

Провести увлажнение фанеры можно самостоятельно. Процедура состоит из нескольких этапов:

- Заготовка замачивается в ванной.

- Размягченная заготовка размещается по шаблону.

Каждые 5 минут проверяют степень жесткости. В большинстве случаев требуется не более получаса для придания требуемой степени эластичности. Только после полного высыхания всех слоев можно приступить к дальнейшей работе. Примитивный метод используется в течение многих лет, так как его можно провести даже при отсутствии специального оборудования.

| Трехслойный материал, толщина мм | Проведение процедуры вдоль волокна, мин | Поперек направления волокон, мин | Пятислойный материал, толщина | Проведение процедуры вдоль волокна, мин | Поперек направления волокон, мин |

| 1 | 15-20 | 10-15 | 1 | 60-90 | 60-90 |

| 1,5 | 20-40 | 15-20 | 1,5 | 90-120 | 90-120 |

| 2 | 40-60 | 20-30 | 2 | 120-150 | 120 |

| 2,5 | 60-90 | 60 | 2,5 | 150-180 | 120 |

| 3 | 90-120 | 90-120 | 3 | 180-240 | 150 |

| 4 | 180 | 120 | 4 | 240-300 | 180-240 |

Постепенное изготовление декоративной полки:

Самым первым шагом является подбор и проектировка соответствующей схемы, по которой будет нанесена разметка на листе и произведен распил. Такие чертежи поделок из фанеры можно легко найти в Интернете или взять их с ресурсов сайта.

Чертеж или схему с помощью копирки переносят на фанерный лист. Для переноса простых форм и деталей можно использовать шило – оставить токи в главных точках и затем соединить их карандашом с линейкой.

Но если форма поделки, как и у нас, имеет сложные сквозные отверстия, то штрихуем удаляемые зоны. Для прохождения лобзика необходимо оставить небольшое гнездо.

Разновидности фанеры

Фанеру подразделяют в зависимости от внешнего вида шпона, количества дефектов, суков, на 5 сортов. Категории обозначаются латинскими буквами и цифрами. К элитному сорту, имеющему маркировку E, предъявляют наибольшее количество требований. 1 сорт обозначают буквой B. Дальше маркировка обозначается как BB (2), CP (3), C(4). Для каждого сорта в стандарте оговорено предельное значение возможных дефектов.

По степени обработки материал бывает шлифованным или необработанным. Первый вариант предполагает изменения с одной, обеих сторон. Еще один вариант обработки — ламинирование.

Зная назначение поделки, выбирают уровень влагостойкости. Марка ФСВ подходит для использования на открытом воздухе, ФК – для размещения в помещении с низким уровнем влажности. При несоблюдении требований изделие выгорает, набухает от воды.

Фанеру изготавливают из лиственных и хвойных видов шпона. К первым относят березу, бук, клен, осину и тополь. Ко второй категории относят ель, кедр, лиственницу, пихту и сосну. Лист материала может быть изготовлен из древесины одного типа или комбинироваться из лиственной и хвойной породы.

Если предполагается, что поделка будет иметь естественный цвет, то лучше выбирать березовую основу. Когда поверхность планируют окрашивать — используют фанеру из сосны. Для поделки применяют акриловую или масляную краску.

Деревянная фанера – качество и виды

Для изготовления материала используются различные породы древесины. Несколько слоев шпона из нее надежно соединяются между собой.

Для изготовления материала используются различные породы древесины. Несколько слоев шпона из нее надежно соединяются между собой.

В каждом соседнем слое волокна расположены перпендикулярно таковым предыдущего. Такая особенность повышает прочность и износоустойчивость листов.

При необходимости получения фанеры с более высокими показателями сопротивления на кручение и изгиб, волокна в изделии должны быть расположены под углом 60,30 или 45 градусов по отношении друг к другу. Стандартный лист фанеры имеет нечетное число отдельных слоев.

Существует фанера такого типа, где волокна всех имеющихся слоев направлены в одну сторону. Она носит название слоисто-прессованного дерева.

Такой материал отлично гнется, обладает определенной гибкостью и упругостью, подходит для производства мебели разного типа.Какой способ применяют при изготовлении фанеры?

Такой материал отлично гнется, обладает определенной гибкостью и упругостью, подходит для производства мебели разного типа.Какой способ применяют при изготовлении фанеры?

Она может быть лущеной, пиленой или строганой

Первый способ используется наиболее активно. Процесс происходит следующим образом:

- узкий слой древесины срезается с кряжа;

- по заранее определенным размерам выкраиваются отдельные листы шпона;

- вырезанные листы склеивают синтетическим либо природным клеем;

- под воздействием высокой температуры несколько слоев шпона спрессовывают в пакеты, затем их режут по заданным размерам.

Основные виды и размеры

Существуют определенные виды фанеры.

Шпонированная

Для изготовления мебели, облицовки стен или потолка в помещении своими руками, выпускаются специальные плиты, имеющие на лицевой поверхности слой шпона из ценных пород деревьев или другое декоративное покрытие. Шпонированная фанера разных оттенков

Влагостойкая

Влагостойкая фанера является прекрасным материалом для использования в условиях повышенной влажности воздуха или вероятности непосредственного контакта с водой.

Таким образом, влагостойкие листы можно с успехом использовать в качестве:

- напольного покрытия;

- или кровельного настила под черепицу.

В зависимости от технических характеристик, фанеру делят на:

- влагостойкую (ФК);

- особо водостойкую (ФСФ);

- бакелизированную (БФ).

Незаменима фанера влагостойкая и для устройства балконных перекрытий

От обычных фанерных листов эти материалы отличаются специальным составом клея.

Фанера ФК

Такой вид изготавливается с применением клеевой массы с карбонатным составом.

Это дает не очень высокую степень влагостойкости, но позволяет применять такой материал:

- в мебельной индустрии;

- и для отделочных работ внутри помещения.

Стандартные размеры фанеры ФК по толщине выпускаются от 3 до 21 мм. Размеры плит, представленных на стройрынке — 1525х1525, 1220х2440 и 1250х2500 мм. Фанера березовая ФК

Фанера ФСФ

Более высоким уровнем влагостойкости обладает фанера ФСФ благодаря применению для склеивания слоев шпона фенолформальдегидных смол.

Кроме этого, материал обладает:

- прочностью;

- устойчивостью к перепадам температур;

- легко поддается любой механической обработке.

Все эти качества делают фанеру ФСФ практически универсальной, и позволяют ее использование для наружного применения:

- строительства каркасов;

- кровельных и других видов работ.

ФСФ изделия

Для этого стандартные размеры фанерного листа ФСФ обладают своей толщиной: 6 (6.5), 9, 12, 15, 18, 21, 24, 27, 30, 35, 40 мм. Основная длина панелей составляет 1220х2440, 1250х2500, 2440х1220, 2500х1250 мм.

Бакелизированная

Для формирования прессованной бакелизированной фанеры используются синтетические смолы, в составе которых есть бакелитовый лак.

Инструкция гласит, что благодаря такому клеевому составу, фанера обладает следующими свойствами:

- становится практически водонепроницаемой;

- не тонет в воде;

- имеет высокую стойкость к воздействию агрессивной среды.

Использовать такой материал можно:

- в строительстве (например, для опалубки);

- для обустройства судов;

- на гидротехнических объектах.

Бакелизированный вид не боится воды

Для бытовых целей такой материал применяется достаточно редко из-за своей высокой стоимости. Но отличные эксплуатационные характеристики и долгий срок службы фанеры БФ делают такую покупку оправданной.

Чаще всего стандартный размер листа фанеры этого вида обладает такими параметрами:

- 1550х5300 мм;

- или 1550х5600 мм.

Стандартная толщина панелей БК: 5, 7, 10, 12, 14, 16, 18 мм.

Ламинированная

Отдельно можно выделить ламинированную фанеру. Она обладает прекрасной водостойкостью и получается в результате наложения на одну или обе ее поверхности специальной полимерной пленки.

Это покрытие как бы запечатывает панель, поэтому она становится не восприимчивой к перепадам влаги, температур, воздействию агрессивной среды. Такие положительные свойства позволяют использовать ламинированную фанеру в любых отраслях. Благодаря ламинации фанера имеет гораздо большую плотность

Ламинированная фанера идеальна для формирования опалубки. Она не деформируется и не теряет свои характеристики при взаимодействии с раствором, зато имеет меньший вес и меньшую стоимость, чем стандартные листы опалубки.

Стандартные размеры фанеры ламинированной:

- По длине — 1220х2440, 1250х2500, 2440х1220, 2500х1250 мм;

- По толщине- 4, 6.5, 9, 12, 15, 18, 21, 24, 27, 30, 35, 40 мм.

Варианты самоделок

На основе фанеры вполне можно изготовить приличный токарный станок. Для работы понадобятся, кроме самого материала, следующие элементы:

- клей;

- пила циркулярная и пила торцовочная;

- карандаш или маркер, линейка (для отметок);

- фиксирующие струбцины;

- подшипники, краска, шурупы, шуруповерт;

- пластина из металла, электродвигатель и шкив;

- ряд других деталей.

Для формирования основания станка применяют клееную фанеру толщиной 1,2 см. После нарезки и склеивания заготовок края торцуют, а пазы используют для установки стоек. Переднюю бабку также делают из фанеры, в ней необходимо просверлить отверстие под подшипник. Некоторые гайки и шайбы целесообразно сажать на клей. Ширина платформы и направляющей части должна совпадать, причем качественно сделанная платформа с зажимами свободно ходит в двух плоскостях.

Изготовление задней и передней бабок не отличается. Обе они требуют специальной защиты. Крепить силовой привод нужно на доску, соединяемую с основанием при помощи петли. Чтобы сделать шпиндель, требуется приварить две гайки в шайбе, а потом проделать «зубы» в гайке. Станок обязательно окрашивают.

Из фанеры можно сделать, разумеется, еще и сверлильный аппарат. Поскольку он обычно рассчитывается на сравнительно небольшие заготовки, можно применять фанерные листы толщиной 1 см. Все детали требуется подгонять максимально плотно, чтобы не было визуально заметных разрывов

Важно: листовой материал плохо переносит грубые механические воздействия, поэтому стыковка частей на гвозди и саморезы будет плохой идеей, можно применять лишь шипы и пазы, да еще иногда клей ПВА для максимального упрочнения

Если планируется с помощью фанерного станка сверлить другие фанерные заготовки, требуется предусмотреть место для подкладки еще одного листа. В противном случае обрабатываемые изделия могут растрескаться и даже расколоться. Окрашивание аппаратов для сверления не слишком оправдано. Они подвергаются очень интенсивным вибрационным, тепловым и механическим воздействиям. А вот нанесение грунтовки очень даже полезно, особенно в мастерских, лишенных отопления.

Возможна и сборка фрезерных или деревообрабатывающих станков с ЧПУ. Траектория обрабатывающей части (как и в других типах) рассчитывается по трем осям. Если места в мастерской не хватает, можно использовать универсальные станины, рассчитанные на широкий спектр инструментов. Обычно рабочее поле составляет 60х90 см с вертикальным ходом 25 см.

Есть две основных схемы устройства любых фанерных самодельных станков. В одном варианте движется стол, а портал остается неподвижен, во втором – роли меняются. Первый способ позволяет упростить конструкцию, но пригоден лишь для очень малых рабочих столов. Поэтому на практике гораздо чаще используют подход с перемещением портала и неподвижностью стола. Но и во второй схеме могут быть частные варианты.

Прежде всего, они касаются использования единственного центрального или двух боковых приводов. Вариант с 2 приводами подходит для сравнительно громоздких конструкций. Он позволяет минимизировать риск перекашивания портала относительно направляющих. При этом вся сборка имеет отличную жесткость. Величина обрабатываемой области определяется теми задачами, которые предстоит решать.

Часто полагают, что геометрия портала, пропорции дистанции между осями и рабочими направляющими, промежутки между подшипниками могут быть рассчитаны только с учетом сопромата и точной механики. Это во многом верно, но базовые моменты доступны даже неспециалистам, а именно:

- уменьшение зазора над столом позволяет повысить жесткость конструкции;

- оси тоже следует делать жестче и не слишком большой длины;

- по возможности следует наращивать разрыв между направляющими по оси X, чтобы уменьшить ненормальное закручивание;

- центр тяжести портала должен соответствовать точке расположения фрезы и при этом оказываться между подшипниками оси Y (из-за этого часто вертикальные стойки изгибаются назад);

- требуется применять только приводные винты ШВП, дающие наименьший люфт;

- винт должен оснащаться парой независимых подшипников и присоединяться к мотору через гибкую муфту (тогда достигается баланс простоты и качества)

- сборка всех ключевых деталей может вестись на ящичных шипах (это куда эстетичнее, чем топорщащиеся во все стороны гайки).

Монтаж фанеры на пол

Укладка в качестве чернового пола

Использование фанеры как одного из видов чернового настила – это самое простое и доступное решение.

Укладка фанеры на бетонный пол осуществляется листами толщиной 10-12 мм, которые клеятся непосредственно на основание. Перед тем, как стелить фанеру на пол, основание должно быть подготовленным и иметь ровное покрытие. В процессе укладки обязательно нужно оставлять 3-4 миллиметровые промежутки между листами, а также отступ между листами и стеной. Это даст возможность фанере легко расширяться в связи с изменениями климатических условий.

Кроме того, фанерой можно выравнивать большие перепады высот, главное вооружиться специальными крепежами.

- Если планируется обустройство регулируемых полов, то лаги не потребуются, нужны лишь специальные крепежи, устанавливаемые под фанеру.

- Возможна укладка фанерных листов на лаги или балки перекрытия. В этом случае необходимо понимать, какую фанеру использовать для пола по лагам лучше всего. Понадобятся плиты не менее 12 мм и готовое каркасное основание. Такой пол потребует больше всего времени на его реализацию, в нем есть необходимость, когда нужно утеплить пол или приподнять его на требуемую высоту. Использование регулируемых лаг позволяет устранить разность высот пола. Именно поэтому регулируемые лаги достаточно часто используются строителями.

Фанера в качестве выравнивающего слоя

Очень часто встречаются ситуации, когда старый пол уже утратил свой прежний вид, но все еще может без проблем эксплуатироваться. На такой пол можно смело уложить напольное покрытие.

Но если вы не хотите, чтобы оно испортилось раньше срока, стоит провести монтаж дополнительного промежуточного выравнивающего слоя из фанеры.

Монтаж фанеры на пол из дерева производится при помощи саморезов. Этот процесс является довольно легким и быстрым.

С тем, какую фанеру выбрать для пола в данном случае, мы теперь разобрались.

Однако для того, чтобы она прослужила долго, нужно во время монтажа придерживаться ряда правил:

- листы должны крепиться надежно, не нужно забывать о зазорах;

- шляпки саморезов должны садиться под потай;

- все неровности следует устранить шлифовальной машиной;

- все трещины и впадины должны быть прошпаклеваны;

- дополнительно нужно простелить подложку.

Фанера в качестве чистового покрытия

Опытным специалистам под силу сделать из фанеры настоящий паркет дворцового образца. Обычно для этих целей раньше использовался лишь паркет высочайшего качества.

В настоящее время, чтобы достичь такого результата, нужно взять материал первого сорта со шлифованной лицевой поверхностью. Чтобы получился красивый узор, фанера после укладки шлифуется, вскрывается морилкой и паркетным лаком.

Обработка, эксплуатация и хранение фанеры

Если во время транспортирования фанера случайно намокла, с виду выглядит просто влажной и не успела вспучиться, ее следует как можно скорее просушить. Для этого ее нужно оставить в проветриваемом помещении, разложив листы недалеко друг от друга.

В случае хранения фанеры до начала работ в недостаточно сухом месте, лучше перед началом работ проверить все листы. Хорошая фанера, которую можно укладывать, не должна иметь отслоений и пятен, которые могут свидетельствовать о распространении по поверхности грибка.

Если вы хотите, чтобы ваш пол прослужил многие годы, нужно защитить листы еще в процессе укладки. Нужно знать, чем красить фанеру лучше всего.

При оперировании фанерой нужно помнить о некоторых важных условиях.

Потребность в акклиматизации.

Нельзя укладывать только что купленный материал, он должен вылежаться в условиях эксплуатируемого климата. Этот период зависит от предыдущих условий хранения: положения, температуры и влажности.

Если разность прошлой и текущей температуры, а также влажности минимальна, и при этом материал сберегался в сухом помещении и на ровном основании, то достаточно будет оставить материал на сутки. Если перепад температуры составляет 5-8 оС, а влажности – 10 %, то выдерживать фанеру стоит 3-5 суток.

Если же разница значительнее этих величин, а листы слегка изменили свою правильную ровную форму, то выдержать листы придется больше недели. При этом для выравнивания фанеры на стопку понадобится поместить что-нибудь тяжелое, а во время монтажа потребуется использовать больше саморезов, чем обычно.

Сырость помещения

Стремительные изменения влажности могут кардинально повредить материал из дерева, в данном случае фанеру. Уровень влажности в комнате должен быть постоянным, и при этом не превышать 70 %, а кратковременные ее повышения – не более 80 %. Нельзя класть фанеру на влажный пол.

Температура при монтаже

Идеально, когда укладка фанеры проходит при 20-30 оС. Такие условия являются для материалов из дерева наиболее благоприятными.

Качество материала

Очень важно, для достижения наилучших эксплуатационных условий, чтобы материал был хорошо обработан. Важно покрыть листы антибактериальной грунтовкой, которая защитит фанеру не только от микроорганизмов, но и от различных грибков.

Выводы

В данной статье вы ознакомились с тем, какой сорт фанеры лучше для пола, какие бывают ее виды, как лучше ее хранить и монтировать. Правильно подобранная фанера не только упростит процесс монтажа, но и даст возможность будущему напольному покрытию прослужить максимально долго. А самое главное, что все работы можно осуществить без помощи специалистов.

Производственный цикл

Он состоит из нескольких этапов:

| Этап | Работы |

| 1 | Окорка и разделка ствола на бревна одинаковой длины |

| 2 | Оцилиндровка бревна и лущение шпона |

| 3 | Нарезка шпона на листы и прохождение ими клеевальцов |

| 4 | Склейка листов в прессе |

| 5 | Обрезка краев |

| 6 | Сортировка по качеству поверхности и кромок |

| 7 | Отгрузка на склад |

На некоторых этапах стоит остановиться чуть подробнее.

Подготовка бревен

Из чего делается фанера при полном цикле производства?

- Из стволов хвойных и лиственных деревьев;

- Из связующего – клеев на основе искусственных смол.

Наиболее типичный материал фанеры – сосна и береза. Несколько реже применяются пихта, лиственница, кедр, ель, тополь, ольха, липа, осина и бук.

Спиленные и лишенные сучьев бревна окоряются (очищаются от коры) и нарезаются вручную или на торцовочном станке на отрезки одинаковой длины. В зимнее время стволы предварительно выдерживаются в ванне с теплой водой для придания замерзшей древесине необходимой пластичности.

Окорка ствола.

Оцилиндровка и лущение

Как правило, эти две операции выполняются на одном станке. Вначале заготовке придается цилиндрическая форма; затем с нее по сужающейся спирали снимается слой древесины толщиной около миллиметра. Оставшийся черенок в производстве не используется.

Нарезка на листы

Она сопровождается сортировкой материала. Дефектные участки листов вырезаются; полосы небольшой (менее 1,5 м) ширины могут быть использованы для склейки в целый лист.

Нарезка шпона на листы и первичная сортировка.

Затем шпон проходит клеевальцы, где он промазывается связующим.

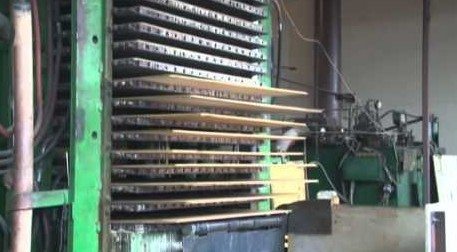

Сушка в прессе

Для сушки листов используется гидравлический пресс с прогревом плит перегретым паром. Типичная температура сушки около 200 градусов. Продолжительность этой части цикла составляет от 30 минут до 2 часов в зависимости от толщины листа.

Сушка осуществляется при интенсивной принудительной вентиляции помещения: как уже говорилось, формальдегиды отнюдь не полезны для здоровья.

Выгрузка из пресса.

Обрезка

Просушенный лист представляет собой неопрятный сэндвич с неровными кромками. Чтобы превратиться в готовое для продажи изделие, он проходит обрезку на распиловочном станке.

Сортировка

Качество фанеры определяется визуально и, в зависимости от внешнего вида поверхности, позволяет отнести ее к одному из сортов – от элитного до четвертого.

К основным дефектам относятся:

- Живые и выпадающие сучки;

- Разошедшиеся и неразошедшиеся трещины;

- Здоровые и болезненные изменения цвета.

Цена листа в зависимости от сорта может различаться в два раза и более.

Особо стоит отметить два факта:

- Для материала сорта Е (Элита) недопустимы даже резкие переходы цвета и существенные изменения структуры поверхностного слоя шпона;

Фото позволяет оценить разницу между элитным и прочими сортами.

- Расслоение шпона сразу отправляет лист в брак вне зависимости от сорта.

Складирование

Установленная вертикально или под наклоном фанерная плита способна деформироваться под собственным весом благодаря текучести связывающих слои шпона смол.

Именно поэтому содержащаяся в отечественных стандартах инструкция по складированию листов предписывает хранить их строго определенным образом:

- в закрытом помещении с постоянной влажностью;

- защищенными от прямых солнечных лучей;

- в горизонтальном положении, уложенными на поддоны или подкладки.

Складирование материала.

Область использования фанеры марки ФК

Описываемые выше виды используются при отделке стен и потолков. При проведении данных работ применяются полотна, у которых одна из сторон обладает высшим сортом. Можно встретить данный материал и в качестве чернового основания для укладки ламината и паркета, при этом используются листы, толщина которых варьируется от 5 до 15 миллиметров. Для этого можно приобретать низкие сорта, так как листы будут подвергаться распиловке, что указывает на возможность избавиться от дефектных элементов. Применяя полотна в тандеме с подложкой, можно повысить тепло- и звукоизоляционные качества. Если вами будет приобретаться фанера, виды, применение этого материала вы сможете рассмотреть в статье. Стоит учесть, что фанера марки ФК используется при производстве ящиков, полок, задних стенок шкафов, а также некоторых составляющих кресел и диванов. Нашел этот материал свое применение и при подготовке стендов, а также вывесок, однако использовать данные элементы можно будет только лишь внутри помещений.

Технические характеристики фанеры

Прочность и плотность фанеры

Прочность фанеры зависит от характеристик исходной древесины и прочности склеивания. На прочность косвенно указывает плотность материала. Как правило, плотность фанеры колеблется в пределах 550—750 кг/м3, то есть, примерно соответствует плотности древесины или несколько превышает ее из-за более высокой плотности смолы, которой скрепляется шпон.

В ГОСТ для обычной фанеры предусмотрены разные уровни плотности – от 300 до 1000 кг. Низкий удельный вес возможен при использовании легкой древесины и «рыхлого» шпона. Утяжеление происходит из-за применения более плотных смол и других особенностей изготовления конкретного вида материала. Например бакелизированная фанера может иметь плотность до 1200 кг/м3. Она же отличается наибольшей прочностью.

Главные, наиболее важные показатели прочности фанеры – это предел прочности при изгибе, прочность удержания крепежа. Прочность фанеры марок ФСФ и ФК на изгиб примерно в 3—4 раза ниже, чем у цельной древесины. Марки ФБС и ФБВ по прочности превосходят исходную древесину. Сопротивление шурупов выдергиванию довольно высоко за счет выраженной слоистой структуры (при установке в пласть) и достигает 6—8 кг на каждый миллиметр длины крепежа.

Экологичность

Экологические свойства фанеры характеризуются ее классом эмиссии. Самая лучшая в этом отношении марка – ФБА. В ней совсем нет синтетических материалов.

Все остальные марки фанеры в той или иной степени являются источниками летучего формальдегида. Для использования в жилых помещениях следует выбирать материалы с классом эмиссии Е1 и ниже. Интересно, что в ГОСТ для ламинированной фанеры предусмотрен только класс Е1.

Биологическая стойкость

Фанера не застрахована от поражения гнилью, синевой (для хвойных пород), плесенью. Однако устойчивость фанеры к биологическому и поражению выше, чем у обычной древесины. Это обусловлено тем, что шпон находится в непосредственном контакте с фенольными или карбамидными смолами, которые частично выполняют функции антисептика. Хвойный шпон имеет более высокую сопротивляемость за счет особенностей древесины. Наибольшей стойкостью обладает бакелизированная фанера.

В любом случае следует учитывать условия эксплуатации материала и выбирать подходящий для них или проводить дополнительную антисептическую обработку.

Горючесть

Фанера относится к сильно горючим материалам. Это обязательно нужно учитывать при ее применении. Повысить огнестойкость конструкций и изделий из нее можно специальной обработкой. Есть и особый, трудно горючий сорт фанеры – ФСФ-ТВ.

Влагостойкость

Влагостойкость наиболее популярных сортов ФСФ и ФК демонстрирует испытание на расслоение листа, которое проводится после сильного увлажнения. Фанеру ФК перед испытанием вымачивают в воде в течение 24 часов, марка ФСФ подвергается кипячению в течение часа, а по согласованию с заказчиком – в течение 6 часов. Марки ФБС и ФБВ также подвергаются часовому кипячению.

После обработки водой и высушивания предел прочности на скалывание по клеевому слою для разных марок составляет:

- ФК и ФСФ – от 2 до 10 кгс/см2 (0,2—1 МПа);

- ФБВ – 14,7 кг/см2;

- ФБС – 17,6 кг/см2.

Марка ФБС подходит для тропического климата и других сложных условий.

Изоляционные свойства

Фанера может использоваться в составе внешних ограждающих конструкций. При таком применении учитываются ее изоляционные качества.

Проницаемость для влаги.

Любая фанера способна впитывать воду, и потому проницаема для влаги. Однако влагопроницаемость материала имеет капиллярный характер и зависит от типа пропитки. В любом случае, при увлажнении одной стороны влага проникнет на противоположную и может передаваться на смежные слои ограждающей конструкции.

Теплопроводность.

Теплопроводность фанеры зависит от ее плотности и может колебаться от 0,09 до 0,25 Вт/(м∙К). Для самых используемых марок теплопроводность материала близка к древесине.

Паропроницаемость.

Проницаемость для водяного пара – важный параметр, который учитывается при расчетах многослойных конструкций, ограждающих помещения с искусственным микроклиматом.

Паропроницаемость фанеры примерно втрое ниже, чем проницаемость древесины в направлении поперек волокон, и впятеро ниже, чем проницаемость кирпичной кладки. Это свойство в некоторых случаях можно использовать для пароизоляции стен изнутри, и обязательно нужно учитывать при использовании фанеры для внешней обшивки.