Как варить вертикальный шов инвертором: правила, технология, алгоритм

Содержание:

- Виды угловых швов (положения сварки)

- Сварка потолочных швов

- Как приобрести «правильное» оборудование

- Какие сложности возникают при горизонтальной сварке

- Зачистка швов

- Техника снизу вверх

- Что нужно для сварки в домашних условиях?

- Наиболее оптимальная технология

- Второй корневой валик

- Технология вертикальной сварки

- Инструкция для начинающих

- Принципы сварки горизонтального шва

- Рекомендации для сварщиков

- Сварка корневого валика (рис. 51)

- Как варить потолочный шов электросваркой? (видео)

Виды угловых швов (положения сварки)

Соединения классифицируют по множеству признаков. В первую очередь, это способ установки заготовок. В зависимости от требований к прочности готовой конструкции шов делают одно- или двухсторонним.

Во втором случае шов получается надежным, дольше держит форму. При односторонней сварке конструкция может деформироваться.

Нижние

При работе таким способом одна деталь находится в горизонтальном положении, другая — в вертикальном. Шов формируется в прямом углу между поверхностями.

Если толщина заготовки не превышает 12 мм, разделка кромки не требуется, однако нижнюю часть установленного перпендикулярно листа срезают так, чтобы расстояние между краями было менее 2 мм. При работе с толстыми деталями делается V-образная разделка.

Пример углового шва.

Вертикальные и горизонтальные

При сваривании деталей, расположенных вертикально, расплав стекает вниз. Исключить образование капель помогает уменьшение длины дуги, для этого наконечник электрода приближают к обрабатываемой области.

Сварка шва имеет такие особенности:

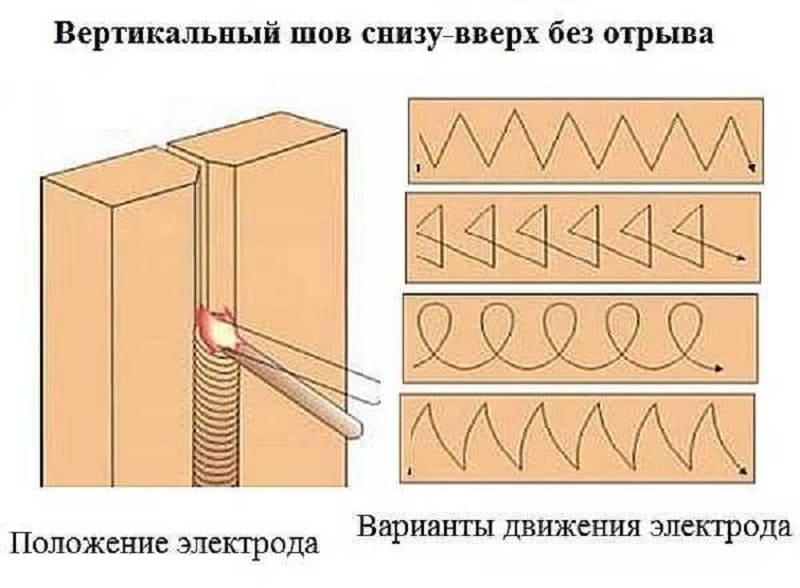

Вертикальный сварочный шов и схема движения электрода.

- Металл подготавливают с учетом типа соединения и толщины заготовок. Детали закрепляют в нужном положении, накладывают короткие прихватки. Это препятствует смещению конструкции во время работы.

- Шов формируют как снизу-вверх, так и в обратном направлении. Первый способ считается более удобным. Под воздействием дуги сварочная ванна смещается вверх. Шов получается более качественным.

- Вести угловую сварку в вертикальной позиции можно с отрывом дуги. Во время перерыва расплав успевает остывать. При этом используют те же движения электрода, что при сварке без отрыва: в разные стороны, вкруговую или петлей.

- При сварке сверху вниз стержень устанавливают под прямым углом по отношению к поверхности заготовки. После возбуждения дуги прогревают деталь, отпускают наконечник и ведут сварку в этом положении. Способ не совсем удобен, поскольку требует постоянного контроля. Однако шов приобретает требуемые характеристики.

Горизонтальные соединения также можно формировать в разных направлениях. Метод выбирают с учетом предпочтений сварщика

Ванна также смещается вниз, поэтому угол наклона электрода увеличивают, принимая во внимание скорость сварки и силу тока.

При стекании расплава делают более быстрые движения, периодически отрывают дугу. За эти перерывы металл остывает, капли не образуются. Можно попробовать изменить напряжение. Эти методы используют поэтапно.

Горизонтальный сварочный шов.

Потолочные швы

Это самый сложный способ формирования соединений. Он требует наличия опыта, постоянного контроля обрабатываемой области. В процессе сварки электрод удерживают перпендикулярно потолку.

Длина дуги минимальная, скорость движения неизменная. Стержень ведут круговыми движениями, расширяющими область расплавления.

Сварка потолочных швов.

В лодочку

Угловые стыки нередко приходится проваривать с обеих сторон. Для правильного ведения процесса заготовки устанавливают так, чтобы их плоскости находились под одинаковым наклоном. Такой способ называется сваркой «в лодочку». Это упрощает выбор движений электрода, улучшает качество шва.

Сварка в лодочку.

Сварка потолочных швов

Сварка

потолочных швов требует от сварщика высокой квалификации т.к. сварка

в потолочном положении является наиболее сложной для исполнения. Её рекомендуется

выполнять, периодически замыкая электрод на свариваемый металл. В промежутках

между замыканиями, жидкий металл успевает частично кристаллизоваться, что позволяет

уменьшить объём сварочной ванны.

Хорошие результаты показывает сварка электродами с толстым тугоплавким покрытием.

Во время сварки такими электродами стержень плавится быстрее, чем покрытие и

на конце электрода образуется своеобразный «футляр», в котором расплавленный

металл удерживается от стекания. Данный вид

сварки похож на сварку с глубоким проплавлением, о которой говорилось на

странице «Высокопроизводительные

способы ручной дуговой сварки».

Для сварки потолочных швов рекомендуются электроды, диаметром не более 4мм

и пониженная сила сварочного тока. Сварку выполняют как можно более короткой

дугой для того, чтобы улучшить переход капель расплавленного металла в сварной

шов. При удлинении дуги возможно образование подрезов в сварном шве. Ещё одной

трудностью данного способа

сварки, помимо растекания металла, является затруднённый вывод шлака и газов

из расплавленного металла.

Дополнительные материалы по теме:

|

Сущность |

Технология ручной дуговой сваркиСварка стыковых швовТехника ручной дуговой сварки |

Как приобрести «правильное» оборудование

Для тех, кто мечтает стать профессионалом в сфере выполнения сварочных работ, покупка профессионального оборудования — важный и неотъемлемый этап. Современный рынок сварочных аппаратов предлагает потенциальным покупателям большой выбор аппаратуры. Можно его собрать самостоятельно. Но есть предметы, которые в любом случае следует приобрести:

- Трансформатор. Этот прибор преобразовывает ток бытового типа в тот, который требуется аппарату для работы. При покупке трансформатора не стоит экономить, так как они быстро выходят из строя и достаточно тяжелые.

- Инвертор. Этот прибор также преобразовывает ток из бытового в электрический. Но у него отличные технические свойства и повышенная производимость.

Также применяется и выпрямитель. В отличие от трансформатора, этот прибор гарантирует более стабильную подачу преобразованного электричества, что влияет на качество создаваемого шва.

Какие сложности возникают при горизонтальной сварке

Данное соединение далеко не самое легкое и для его выполнения нужно подготовиться. При выполнении сварочных работ может возникнуть ряд сложностей. К ним относятся:

- Вытекание расплавленного металла из сварочной ванны. Под силой действия земного притяжения расплавленный металл, вместо того чтобы создавать сварной шов, попросту стекает вниз, благодаря чему соединение не образуется должным образом.

- Может создаваться сильно большое уплотнение на нижней кромке за счет того, что металл с верхней стекает к ней. Это приводит к образованию на верхней части глубокого подреза, который негативно сказывается на качестве соединения.

- Неудобное положение для самого сварщика, в котором он может совершить больше ошибок из-за подобных сложностей.

Техника перемещения электрода при горизонтальной сварке

Техника сварки штыковых швов в горизонтальном положении проводится по следующим пунктам:

- В первую очередь формируется первый валик шва, для которого используется короткая дуга сварочного аппарата. Здесь электрод нужно перемещать без колебаний в поперечной плоскости. Угол наклона электрода составляет около 80 градусов, что даст возможность хорошо проплавиться стыку.

- После создания первого валика идет второй проход с использованием небольшой силы тока. Здесь также не применяются колебательные движения, а электрод ставится под углом «вперед» к росту шва. Здесь нужно более широкий электрод, чем при первом проходе.

- После прохождения нескольких валиков создается итоговая наплавка, которая обеспечивается верхний слой, обладающий эстетическими качествами, но при этом он должен проплавиться к остальным. Нужно стараться сделать все за один проход.

Техника сварки горизонтального шва

Используемые инструменты при горизонтальной сварке

Для сварки горизонтальных швов могут подходить следующие разновидности оборудования:

Сварочный инвертор – один из самых популярных современных аппаратов, который применяется как в частной, так и в промышленной сфере. Его применяются для тонких и толстых деталей, причем можно встретить как переносные, так и стационарные модели. Сварка горизонтального шва полуавтоматом проводится с высоким уровнем защиты.

Трансформатор – менее совершенный, но все еще применяющийся недорогой аппарат для сварки

Он больше подходит для создания толстый швов.

Выпрямитель – устройство создающее стабильное горение дуги, что очень важно для создания швов в неудобном положении. Аппарат может запитываться от обыкновенных бытовых сетей.

Газовая горелка – оптимальный выбор, как для новичков, так и для профессионалов, если требуется обеспечить простоту и надежность процесса

Она не совсем удобна в плане подготовки, так как с электрической сваркой все намного проще и быстрее.

Заключение

Несмотря на различные существующие способы как варить сваркой горизонтальные швы и как сделать их более прочными, при возможности специалисты все же предпочитают использовать стандартное нижнее положение. Если такой возможности нет, то опытные сварщики уделяют время подготовительным работам, обеспечивающим большую часть успеха.

Зачистка швов

После окончания всех работ необходимо зачистить сварку от шлака, иначе есть шанс образования коррозии. Есть 3 основных способа:

- Термическая обработка. Убирает из материала остаточное напряжение, формирующееся во время сварки. Есть двух видов: местная (нагревается или охлаждается сам шов) и общая (обрабатывается весь шов).

- Механическая обработка. Снимает с детали остаточный шлак. Зачищенный шов после этого необходимо проверить на прочность, постучав молотком или плоскогубцами.

- Химическая обработка. Наносится специальный антикоррозийный материал.

Термическая зачисткаИсточник gidpokraske.ru

Для зачистки можно использовать много инструментов, главное – правильно их подобрать. Можно использовать щётку по металлу, специальную шлифовальную машинку или УШМ с абразивным кругом.

Для механической обработки самый простой способ – это ручной, так как для его применения нужна только металлическая щётка. Но наличие специальных машинок, указанных выше, ускорит процесс. С помощью такой зачистки можно убирать заусеницы, окислы, окалины и следы побежалости

Также важно помнить, что для качественной обработки необходимо правильно подобрать диск для шлифовки.

Химическая зачистка считается эффективной, если совместить её с механической. Можно обрабатывать травлением или пассивацией. Для первого варианта используют специальный состав, формирующий однородный слой, который через определённое время можно убрать механически. На материале после этого не образовывается коррозия.

Коррозия на соединенииИсточник otoplenie-gid.ru

Техника снизу вверх

Подобная технология встречается крайне часто. Она характеризуется следующими особенностями:

- В начале работы стержень сварочного аппарата размещается перпендикулярно обрабатываемой поверхности.

- Как только произошло возбуждение дуги и образования первых капель, электрод рекомендуется немного наклонить.

- Концом стержня поддерживается короткая дуга и капли немного собираются, а при кратковременном его отведении дается время для остывания расплавленного материала и его кристаллизации.

- Можно сообщать поперечные колебательные движения. За счет этого исключается вероятность длительной задержки источника тепла в одной точке.

Вертикальный шов снизу вверх

Подобная техника позволяет получить качественный шов. Однако, она характеризуется низкой производительностью, так как приходится время от времени давать каплям остыть.

Что нужно для сварки в домашних условиях?

Для проведения работ потребуется, прежде всего, сварочный аппарат. Существует несколько его разновидностей.

Определимся, какому из них отдать предпочтение.

- Сварочный генератор. Отличительная особенность заключается в возможности вырабатывать электрическую энергию и использовать ее на создание дуги. Будет полезен там, где нет источника тока. Имеет внушительные габариты, поэтому не очень удобен в работе.

- Сварочный трансформатор. Прибор преобразует переменное напряжение, подающееся от сети, в переменное напряжение другой частоты, что необходимо для сварки. Аппараты просты в эксплуатации, но имеют значительные габариты и негативно реагируют на возможные скачки сетевого напряжения.

- Сварочный выпрямитель. Устройство, которое преобразовывает подающееся от сети напряжение в постоянный ток, необходимый для образования электрической дуги. Отличаются компактностью и высокой эффективностью работы.

Для работы в домашних условиях предпочтителен выпрямитель инверторного типа. Их обычно называют просто инверторами. Оборудование имеет весьма компактные размеры. При работе его вешают на плечо. Принцип работы устройства достаточно прост.

Оно преобразует высокочастотный ток в постоянный. Работа с током такого типа обеспечивает максимально качественный сварной шов.

Сварочный генератор может работать при отсутствии сети. Он сам вырабатывает ток. Система очень громоздкая, работать с нею достаточно сложно

Инверторы экономичны, работают от бытовой сети. Помимо этого, именно с ними лучше работать новичку. Они предельно просты в эксплуатации и обеспечивают стабильную дугу.

К недостаткам инверторов можно отнести более высокую, чем у других приборов, стоимость, чувствительность к попаданию пыли, влаги и к скачкам напряжения

При выборе инвертора для домашней сварки обращают внимание на диапазон значений сварочного тока. Минимальное значение – 160-200 А

Дополнительные функции оборудования могут облегчить работу для новичка.

Из таких приятных «бонусов» стоит отметить:

- Hot Start – что означает повышение начального тока, подающегося в момент поджига сварочной дуги. Благодаря этому дугу активировать намного легче.

- Anti-Stick – автоматически уменьшает сварочный ток если электродный стержень залип. Это облегчает его отрыв.

- Arc Force – увеличивает сварочный ток, если электрод подносят к изделию слишком быстро. Залипания в таком случае не происходит.

Кроме сварочного аппарата любого типа понадобятся электроды. Их марку лучше всего подобрать по специальной таблице, в которой указывается тип свариваемого материала.

Потребуется также сварочная маска. Лучше всего та, что надевается на голову. Модели, которые требуется держать в руке, крайне неудобны.

Работать со сваркой нужно только в защитном костюме. Специальная маска защитит глаза от ультрафиолета и брызг, плотный костюм и брезентовые перчатки предотвратят ожоги

В маске может быть простое затемненное стекло или так называемый «хамелеон». Последний вариант предпочтительнее, поскольку при появлении дуги стекло автоматически затемняется.

Работать необходимо только в специальной одежде, защищающей от брызг и ультрафиолета. Это может быть плотная х/б спецовка, сапоги или высокие ботинки, брезентовые или прорезиненные перчатки.

Наиболее оптимальная технология

Лучшим для сварки угловых соединений считается метод «в лодочку». Такая технология позволяет дуге доставать до корня. При этом нужно правильно закреплять заготовки. Угол между свариваемыми краями должен быть прямым.

Сварку начинают снизу, постепенно сдвигая сварочную ванну вверх. Перед тем как варить, нужно изучить схему движения стержня. При толщине деталей менее 1,4 см скашивать кромки необязательно. Края более толстых заготовок срезают.

При большей величине шов должен быть многопроходным. На первом этапе проваривают корень, используя тонкий электрод. После этого выполняют следующие проходы.

Второй корневой валик

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости — механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) — вариант 2 или 3 — манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 56 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Технология вертикальной сварки

Вертикальная плоскость предусматривает применение разных способов (в зависимости от типа соединяемых металлов, наличия соответствующих навыков).

Варка электродом

Создаваемые подобным способом швы имеют разные виды.

При сварке электродом применяют следующие способы формирования шва:

- стыковой;

- внахлест;

- тавровый;

- угловой.

Для поддержания устойчивой дуги края деталей очищают от загрязнений. Угловой шов сваривают, правильно подбирая толщину стержня. Она должна быть меньшей, чем ширина обрабатываемой области.

Для исключения образования подтеков электрод ведут, двигаясь в разные стороны.

Использование полуавтомата

При использовании инверторного сварочного аппарата учитывают следующие моменты:

- Способ предварительной обработки деталей выбирают в соответствии с типом предстоящих работ. При этом определяют толщину металла и его обрабатываемость.

- Дуга должна быть короткой, сила тока — средней.

- Обработанный специальным составом стержень размещают под наклоном 80º против свариваемых изделий.

- Создавая вертикальный шов, стержнем водят по всей ширине сварочной ванны.

Качественное сварное соединение получают при отрыве дуги. Этот способ следует использовать новичкам, т.к. он прост и удобен. В период отрыва металл остывает, вероятность образования подтеков снижается. Однако это негативно влияет на производительность.

В процессе сварки важно соблюдать следующие условия:

- Ставить наконечник на полочку кратера.

- Рабочую часть сдвигать из стороны в сторону, охватывая всю обрабатываемую область. Можно использовать принцип петель или короткого валика.

- Снизить показатель силы тока на 5 А от среднего значения, что позволит задать иную форму и другие параметры шва.

Основные показатели выбирают экспериментальным способом. Поэтому качество соединения зависит от того, знает ли работник, как правильно варить вертикальный шов (электросварка помогает сформировать любые соединения).

Инструкция для начинающих

Работа с инвертором для начинающих требует облачения в следующие элементы защитной экипировки:

- рабочий костюм, перчатки, ботинки из огнеупорных материалов;

- головной убор, закрывающий затылок;

- маску сварщика, защищающую глаза и лицо.

Чтобы соединить металлы, применяют исправное ручное или полуавтоматическое оборудование. Электрические компоненты должны быть изолированы прочным корпусом от остальных деталей. Не допускается использование кабелей с поврежденной оплеткой, не соответствующих техническим характеристикам аппарата. Рабочее место сварщика снабжают всем необходимым: специальным столом, заземляющей шиной, осветительным прибором, средствами противопожарной защиты.

Принципы сварки горизонтального шва

В этом случае рабочий наконечник ведут как справа-налево, так и в обратном направлении.

При сварке горизонтальных швов на вертикальной поверхности ванна смещается вниз, поэтому требуется достаточно большой угол наклона электрода. Значение устанавливают с учетом скорости движения стержня, силы тока, что препятствует смещению сварочной ванны. Если металл образует наплывы в нижней части, скорость движения повышают, нагревая материал в меньшей степени.

Другой способ — сварка с отрывом дуги (дуговая сварка). В периоды передышки можно незначительно снизить силу тока: металл, остывая, прекратит стекать. Перечисленные способы применяют попеременно.

Рекомендации для сварщиков

При формировании швов в вертикальном и горизонтальном положениях специалист не должен допускать отрыва расплава от обрабатываемой области.

Это возможно, если соблюдать рекомендации, зависящие от техники сварки:

- Снизу вверх. Электрод ведут от нижней точки к верхней. Таким способом удается получить наиболее качественное соединение. Для образования шва достаточной ширины используют разные варианты движения стержня, например «елочкой». На первом этапе стыки прихватывают в нескольких местах, исключающих смещение свариваемых заготовок. Угол наклона стержня удерживают в пределах 45-90°. Электрод двигают со средней скоростью. Допускаются зигзагообразные движения.

- Сверху вниз. Такой метод подойдет опытному сварщику. Стержень выставляют под прямым углом. При расплавлении наклон меняют на 15-20º. В таком случае применяют другие варианты движения — прямоугольными, пилообразными или волнообразными зигзагами.

Метод сверху вниз также считается правильным, но сложным. Он позволяет получить наиболее качественные стыки.

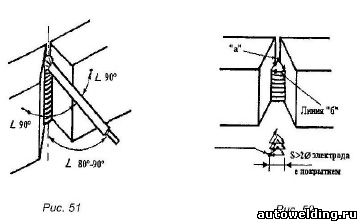

Сварка корневого валика (рис. 51)

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1. Сварка «треугольником» (рис. 52) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

2. Сварка «елочкой» (рис. 53) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

3. Сварка методом «лестница» (рис. 54) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 55). Первый проход (из положения 1 в положение 2) следует производить быстро.

Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Как варить потолочный шов электросваркой? (видео)

Эта разновидность сварочного шва выполняется на примере тонких пластин, для которых используются электроды УОНИ с основным покрытием.

Вот инструкция к сварке:

- Первое движение электродом делается «елочкой», при этом нужно выполнять небольшие колебательные движения. При варке потолочного шва применяется ток 85 ампер, выполняется она без отрыва. Еще одним вариантом выполнения такого шва является движение электрода слегка назад, а затем вперед.

- После заваривания всех пластин переходят к выполнению полупотолочного углового шва, который проводят, начиная с небольшого шва и возврата, а затем используется все та же «елочка», выполняемая углом назад. Для углового шва нужно устанавливать более сильный ток в 90 ампер. Можно выполнять угловую сварку вторым методом, используя движения вперед-назад.

- Последние швы проводятся на нахлесточном соединении пластин. Это полупотолочный стык. Из-за того, что верхняя пластина тонкая, движения «елочкой» нужно выполнять плавно с небольшим шагом, не заводя электрод сильно на нее, чтобы избежать подрывов. Движения на одном шве можно комбинировать. Ток остается тот же — в 90 ампер.

Первый шов, полученный методом «елочка», не имеет никаких дефектов. Второй шов с пробегом вперед выглядит более аккуратно, хотя и имеет небольшие поры в начале. Угловые швы, хотя и выполнены двумя разными способами, выглядят аккуратно и практически одинаково.

На нахлесточном шве видно, что при выполнении широких движений электродом образуются подрезы из-за тонкой платины. Вначале швов имеются поры, которые возникли в результате плохой зачистки металла.