Сварочные электроды. назначение, виды и характеристики

Содержание:

- Виды обмазки

- Назначение электрода

- Рейтинг иностранных и российских производителей расходников с покрытием

- Особенности эксплуатации

- Классификация стальных покрытых электродов для ручной дуговой сварки

- Основное назначение и состав сварочных электродов

- В знаменателе — кодированное обозначение (код):

- ГРУППА ИНДЕКСОВ, УКАЗЫВАЮЩИХ ХАРАКТЕРИСТИКИ МЕТАЛЛА ШВА ИЛИ НАПЛАВЛЯЕМОГО МЕТАЛЛА

- ОБОЗНАЧЕНИЕ ВИДА ПОКРЫТИЯ

- ОБОЗНАЧЕНИЕ ДОПУСТИМЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ

- ОБОЗНАЧЕНИЕ ХАРАКТЕРИСТИК СВАРОЧНОГО ТОКА И НАПРЯЖЕНИЯ ХОЛОСТОГО ХОДА ИСТОЧНИКА ПИТАНИЯ

- СТАНДАРТ НА СТРУКТУРУ УСЛОВНОГО ОБОЗНАЧЕНИЯ

- СТАНДАРТ НА ТИПЫ ЭЛЕКТРОДОВ

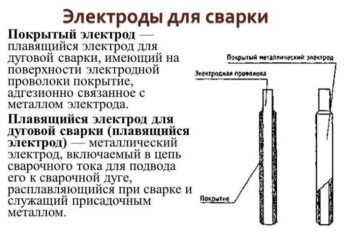

- Металлические плавящиеся электроды с покрытием

- Выбор электродов по толщине материалов

Виды обмазки

В настоящее время применяются четыре вида обмазки.

- Основное с маркировкой «Б».

- Кислое – «А».

- Целлюлозное – «Ц».

- Рутиловое – «Р».

Есть смешанные виды, к примеру, АР – кисло-рутиловое, РБ – рутилово-основное, РЖ – рутиловое смешанное с железным порошком и РЦ – рутилово-целлюлозное.

Чаще всего для ручной сварки инвертором используют сварочные электроды с основным или рутиловым покрытием. К первой категории относятся электроды марки УОНИ. Их обычно используют в тех случаях, когда нужно получить сварочный шов высокого качества. То есть, шов должен отвечать высокой прочности, ударной вязкости и высокому показателю пластичности. При этом швы из сварного электрода УОНИ гарантируют, что внутри сварного материала не будут образовываться трещины кристаллического типа, плюс электроды данного типа не подвержены старению. Поэтому специалисты рекомендуют их применять для сварки ответственных конструкций, которые будут эксплуатироваться в жестких условиях.

Есть у УОНИ и свои отрицательные стороны. Влага на электродах, ржавчина на торце проволоки, масляные или жирные пятна на обмазке, ржавчина на соединяемых металлических изделиях – все это гарантия появления внутри сварочного шва раковин, которые снижают его качество. К тому же работать с этими электродами можно только на постоянном токе с обратной полярностью.

Сварочные материалы с рутиловым покрытием используются в основном для соединения деталей из низкоуглеродистой стали. Их ярким представителем является марка МР. Вот положительные характеристики данной категории.

- Могут работать как на постоянном, так и на переменном токе.

- Разбрызгивание металла минимальное.

- С помощью электродов данного типа могут получаться высококачественные сварочные швы, сделанные в любом положении заготовок.

- Шлак после сварки легко отходит.

- С помощью МР можно варить и ржавые изделия, и даже сильно загрязненные.

- Легкий розжиг даже при низком показателе вольт-амперной характеристики инвертора.

Когда перед новичком стоит вопрос, как правильно выбрать электрод для сварки, то оптимальный для него вариант – это марка МР.

К рутиловым покрытиям относятся марки АНО. Их используют для соединения изделий из углеродистой стали, к примеру, для сварки трубопроводов. Все остальные характеристики точно такие же, как и у МР.

Почему опытные сварщики не любят пользоваться электродами с рутиловой обмазкой? Во-первых, они их называют бенгальскими огнями. Во-вторых, это мягкая и быстрая сварка, а для хорошего прогрева металла нужна медленная сварка. Поэтому профессионалы отрицательно относятся к ним, а для новичков – это в самый раз.

Назначение электрода

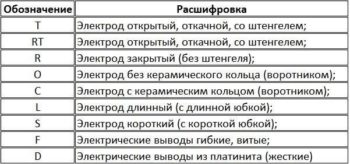

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования

Кроме того для нее характерен определенный состав.

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам

Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Виды покрытия электродов.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое;

- рутиловое;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

https://www.youtube.com/watch?v=AvCg7p3no98

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

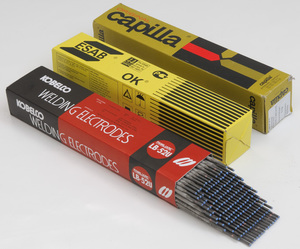

Рейтинг иностранных и российских производителей расходников с покрытием

Теперь поговорим о выборе самых качественных электродов. Начнем с производителей – мировых и отечественных лидеров. Критериями их оценки могут быть широта продуктовой линейки и объемы производства, присутствие этих производителей в профессиональных обзорах, посвященных сварочному делу, отзывы экспертов и мастеров и, наконец, типы электродов для сварки и качество самой продукции.

Буквенная маркировка.

Сначала мировые лидеры:

ESAB

Этой шведской компании больше ста лет, она держит настоящее первенство по качеству, продвинутости и разнообразию своей продукции. Шведскую продукцию любят как домашние мастера, так и в промышленности: их широкая линейка предлагает варианты на любой, как говорится, вкус.

Kobe Steel

Японцы работают в этой сфере давно и очень серьезно. Они сразу наметили себе конкретную нишу – нефтегазодобывающие предприятия. Так что у Kobe Steel и нефтяников всего мира давняя и глубокая взаимная любовь.

Klockner & Co SE

Это немцы. Самая популярная в России иностранная компания, производящая сварочные расходники и другую сопутствующую продукцию. Вообще-то основная специализация компании – производство самых разнообразных сплавов стали, так что все их виды электродов для сварки являются лишь сопутствующей продукцией у Klocker & Co SE.

А сейчас российские производители:

ЗАО «Электродный завод»

Расходники этого завода мастера и эксперты хвалят больше всего – и по широте линейки, и по качеству. Несмотря на то, что главными потребителями этого завода являются крупные машиностроительные заводы, они выпускают отличную продукцию и для рядовых покупателей.

НПО «Спецэлектрод»

Завод в Ростовской области, в Волгодонске. Отзывы об их продукции разные, но в большинстве своем они положительные. В любом случае это производство со стандартами качества, правильной маркировкой, неплохой линейкой и, самое главное, недорогой ценой. Пробуйте.

НПП «Сварка Евразия»

Как устроен электрод для сварки.

Предлагают самую широкую продуктовую линейку в России, агрессивны с продвижением своих товаров. НПП – это научно-производственное предприятие. Судя по всему, компания объединяет несколько заводов и выпускает электроды под общими торговыми марками. Отзывы также разные, но в большинстве своем положительные или нейтральные. Так что их расходники можно брать. И пробовать, конечно.

Если проанализировать многочисленные форумы профессиональных и домашних сварщиков по поводу качества тех или иных расходников, то главной претензией к качеству электродов, если таковые имеются, является залипание. Исходя из этого, задаем вопрос: могут ли залипнуть ли лучшие в мире шведские электроды?

Отвечаем: конечно, могут. Если их неправильно хранить или варить с их помощью не те поверхности, для которых они предназначены. Поэтому советуем подходить к выбору производителя электродов с чувством, толком и без эмоций. Главное – точные процедуры и стандарты.

Особенности эксплуатации

Электроды Э42 просты в применении, легко поджигаются и хорошо переносят броски напряжения. Большинство видов варит ржавый и влажный металл без потери прочности и пластичности соединения.

Шлаковая корка на поверхности шва легко отделяется, что удешевляет и ускоряет финишную обработку.

Режимы сварки

Это понятие обозначает действия и параметры, призванные обеспечить высокое качество шва при заданных условиях.

Режимы сварки обеспечивают высокое качество шва.

Показатели делятся на 2 группы:

- основные;

- дополнительные.

К первым относят:

- род и силу тока;

- диаметр электрода;

- напряжение дуги.

К дополнительным:

- пространственное положение шва;

- скорость перемещения расходника;

- состав и толщину металла.

Данные сведены в таблицу:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Неправильный выбор электрода приводит к тому, что диаметр становится:

- Уменьшенным. Повреждается обмазка, дуга теряет стабильность.

- Увеличенным. Плотность тока падает, дугу водит по поверхности заготовки. Т.к. сложно выдержать постоянную длину, шов получается кривым, теряет прочность.

Режим сварки подбирают с учетом возможностей инвертора, т.е. максимального для данной модели ампеража. Вертикальные и потолочные швы варят расходником диаметром 4 миллиметра, независимо от толщины соединяемых деталей.

Режим сварки подбирают с учетом возможностей инвертора.

Скорость процесса влияет на ширину шва. При быстром перемещении тот сужается, и наоборот. Необходимо поддерживать оптимальную скорость, определяемую опытным путем.

В противном случае наблюдаются следующие последствия:

- Ускорение. Материал не успевает прогреться и расплавиться, стык получается плохо проваренным.

- Замедление. Металл вытекает, сечение наплавки и, как следствие, ее прочность уменьшаются.

Оптимальная длина дуги — 3-4 мм. Растягивание дает негативный эффект:

- За время пути от электрода до заготовки металл успевает окислиться.

- Дугу водит по поверхности, тепло распределяется на большую площадь, и материал хуже прогревается. Расплавленные капли застывают на нем, засоряя шов.

Существующие ограничения

Расходники Э42 не подходят для следующих условий:

- Выполнения вертикальных швов сверху вниз. Металл из сварочной ванны вытекает на необработанный участок.

- Соединения заготовок из средне- и высоколегированной стали, чугуна, цветных металлов.

- Сварки постоянным током прямой полярности (электрод-отрицательной).

Расходники Э42 не подходят для вертикальных швов.

В последнем случае катодом выступает расходник. В сравнении с анодом температура у него выше (для плавящихся изделий).

Возможна ли работа с нержавейкой

Такие материалы варятся электродами, в составе которых присутствуют никель и хром. Э42 к этой категории не относятся, поэтому для работ с нержавеющими сталями непригодны.

Хранение электродов

Покрытие расходников, благодаря пористой структуре, является гигроскопичным, т.е. имеет склонность впитывать влагу. Отсыревшая обмазка крошится и плохо горит, вследствие чего шов не получает защиты от атмосферного кислорода, становится непрочным и хрупким.

Поэтому к месту хранения электродов выдвигаются следующие требования:

- Относительная влажность — менее 50%.

- Показания на термометре — не ниже +15°С. Значит, в холодный период года расходники должны находиться в отапливаемом помещении.

- Отсутствие перепадов температур.

- Защита от прямых солнечных лучей.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал.

П. 2 и 3 призваны исключить конденсацию влаги на изделиях.

Указанные условия соблюдаются и в том случае, если электроды находятся в герметичной заводской упаковке. При повышенной влажности они и в ней могут со временем отсыреть.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал с утепленными стенками. Его можно изготовить своими руками из пластиковой трубы среднего или большого диаметра.

Перед использованием изделия подвергают прокалке, т.е. прогревают с целью высушить обмазку. Время процедуры и температура указаны на упаковке, необходимо строго их придерживаться. Перегрев особенно опасен для расходников с органическими веществами в обмазке.

Высушенные электроды пригодны к работе в течение 8 часов. Если за это время ими не воспользовались, прокалку можно повторить. Но количество процедур ограничено и для разных моделей составляет 2-4. Последующий нагрев приведет к отслоению покрытия.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

— электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Основное назначение и состав сварочных электродов

Для придания изделию требуемых характеристик у него предусмотрено специальное покрытие. Благодаря ему электрод прекрасно переносит воздействие газов, прежде всего, азота и кислорода, а также помогает поддерживать устойчивость горения дуги, бороться с вредными примесями, содержащимися в расплавленном металле. Польза покрытия заключается в том, что применяемый для сварки металл или сплав обогащается необходимыми легирующими элементами.

В целом можно отметить, что для обеспечения электроду необходимых свойств в составе покрытия должны присутствовать определенные компоненты.

Важная роль отводится шлакообразующим веществам, например, мелу, мрамору, благодаря которым обеспечивается высокая защита от негативного воздействия со стороны азота и кислорода, вред которых заключается в воздействии окислительными процессами. Избавить же расплавленный металл от кислорода можно посредством таких веществ, как ферросплавы титана, марганца, алюминия и кремния. Последние представляют группу раскисляющих веществ, за счет чего и обеспечивается требуемый результат.

Для создания защитной газовой среды используют специальные газообразующие компоненты, наиболее яркими представителями которых являются древесная мука и декстрин. Задачу по приданию шву исключительных характеристик в плане устойчивости к износу, не подверженности влиянию коррозии, решают при помощи введения в состав специальных легирующих добавок.

Список этих компонентов достаточно велик, поэтому мы приведем лишь некоторые из них: хром, титан, никель, ванадий и пр. Группу стабилизирующих веществ образуют калий, натрий и кальций. Основной их эффект заключается в обеспечении ионизации сварочной дуги. Для создания надежной связи между каждым компонентом покрытия и стержнем электрода необходимо применять специальные связующие вещества, в качестве которых чаще всего используется силикатный клей.

https://youtube.com/watch?v=BTxQ9XqCyO8

https://youtube.com/watch?v=bii3jU5MdP4

В знаменателе — кодированное обозначение (код):

буква Е — международное обозначение плавящегося покрытого электрода

ГРУППА ИНДЕКСОВ, УКАЗЫВАЮЩИХ ХАРАКТЕРИСТИКИ МЕТАЛЛА ШВА ИЛИ НАПЛАВЛЯЕМОГО МЕТАЛЛА

6.1. Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2)

6.2. В условном обозначении электродов для сварки легированных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) первый индекс двузначного числа соответствует среднему содержанию углерода в шве в сотых долях процента; последующие индексы из букв и цифр показывают содержание элементов в процентах в металле шва; последний цифровой индекс, проставляемый через дефис, характеризует минимальную температуру°С, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (35 кгс?м/см2).

Пример: E-12X2Г2-3 означает 0,12% углерода, 2% хрома, 2% марганца в металле шва и при -20°С имеет ударную вязкость 34 Дж/см2 (3,5 кгс?м/см2).

6.3. В условном обозначении электродов для сварки теплоустойчивых сталей содержатся два индекса:

- первый указывает минимальную температуру, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (3,5 кгс?м/см2);

- второй индекс — максимальную температуру, при которой регламентированы показатели длительной прочности металла шва.

6.4. Электроды для сварки высоколегированных сталей кодируются группой индексов, состоящих из трех или четырех цифр:

- первый индекс характеризует стойкость металла шва к межкристаллитной коррозии;

- второй указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности металла шва (жаропрочность);

- третий индекс указывает максимальную рабочую температуру сварных соединений, до которой допускается применение электродов при сварке жаростойких сталей;

- четвертый индекс указывает содержание ферритной фазы в металле шва.

6.5. Условное обозначение электродов для наплавки поверхностных слоев состоит из двух частей:

первый индекс указывает среднюю твердость наплавленного металла и выражается дробью:

- в числителе — твердость по Виккерсу;

- в знаменателе — по Роквеллу.

второй индекс указывает, что твердость наплавленного металла обеспечивается:

- без термической обработки после наплавки -1;

- после термической обработки — 2.

|

Индекс |

Твердость |

Индекс |

Твердость |

||

|

по Виккерсу |

по Роквеллу |

по Виккерсу |

по Роквеллу |

||

|

200/17 |

175 — 224 |

до 23 |

700 / 58 |

675 — 724 |

59 |

|

250 / 25 |

225 — 274 |

24 — 30 |

750 / 60 |

725 — 774 |

60 — 61 |

|

300 / 32 |

275 — 324 |

30,5 — 37,0 |

800 / 61 |

775 — 824 |

62 |

|

350 / 37 |

325 — 374 |

32,5 — 40,0 |

850 / 62 |

825 — 874 |

63-64 |

|

400 / 41 |

375 — 424 |

40,5 — 44.5 |

900 / 64 |

875 — 924 |

65 |

|

450 / 45 |

425 — 474 |

45,5 — 48,5 |

950 / 65 |

925 — 974 |

66 |

|

500 / 48 |

475 — 524 |

49,0 |

1000 / 66 |

975 — 1024 |

66,5 — 68,0 |

|

550 / 50 |

525 — 574 |

50 — 52,5 |

1050/68 |

1025 — 1074 |

69 |

|

600 / 53 |

575 — 624 |

53 — 55,5 |

1100/69 |

1075 -1124 |

70 |

|

650 / 56 |

625 — 674 |

56 — 58,5 |

1150/70 |

1125 -1174 |

71 -72 |

Пример: Е — 300/32-1 — Твердость наплавленного слоя без термообработки.

ОБОЗНАЧЕНИЕ ВИДА ПОКРЫТИЯ

А, Б, Ц, Р — см. Электродные покрытия; смешанного типа: АР — кисло-рутиловое; РБ — рутилово-основное и т.п.; П — прочие. При наличии в покрытии железного порошка более 20% добавляется буква Ж. Например: АЖ.

ОБОЗНАЧЕНИЕ ДОПУСТИМЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ

1 — для всех положений, 2 — для всех положений, кроме вертикального «сверху-вниз», 3 — для нижнего, горизонтального на вертикальной плоскости и вертикального “снизу-вверх», 4 — для нижнего и нижнего «в лодочку».

ОБОЗНАЧЕНИЕ ХАРАКТЕРИСТИК СВАРОЧНОГО ТОКА И НАПРЯЖЕНИЯ ХОЛОСТОГО ХОДА ИСТОЧНИКА ПИТАНИЯ

|

Полярность постоянного тока |

Uxx источника переменного тока, В |

Индекс |

|

|

Номинальный |

Пред. отклонение |

||

|

Обратная |

— |

— |

|

|

Любая |

— |

— |

1 |

|

Прямая |

50 |

± 5 |

2 |

|

Обратная |

3 |

||

|

Любая |

70 |

± 10 |

4 |

|

Прямая |

5 |

||

|

Обратная |

6 |

||

|

Любая |

90 |

± 5 |

7 |

|

Прямая |

8 |

||

|

Обратная |

9 |

СТАНДАРТ НА СТРУКТУРУ УСЛОВНОГО ОБОЗНАЧЕНИЯ

ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация и общие технические условия».

СТАНДАРТ НА ТИПЫ ЭЛЕКТРОДОВ

ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей».

ГОСТ 10051-75 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами».

Металлические плавящиеся электроды с покрытием

Обширные группы электродов, принципиально одинаковых по своему строению. Все эти типы электродов состоят из стержня и внешнего слоя – покрытия или обмазки. Материал, из которого состоит стержень или сердечник, зависит только от одного: свариваемого металла. Иными словами, стержень должен быть сделан из того же материла, что и свариваемые поверхности, иначе теряется смысл этого вида сварки.

Зависимость диаметра электрода от толщины металла.

А вот состав покрытия или обмазки несколько иной и сильно варьируется. Сначала разберемся, зачем эта обмазка нужна в принципе.

Функции внешнего покрытия металлических плавящихся расходников:

- удерживают дугу;

- обволакивают сварочную ванну с помощью обволакивающего шлака;

- легируют металл;

- образуют защитный газ при горении самого покрытия.

Этот тип расходников составляет обширнейший список возможных вариантов покрытия и других параметров, поэтому у них есть своя классификация, по которой мы сейчас пройдемся.

Виды расходников с покрытием по назначению:

- для углеродистых сплавов и сплавов с низкой долей примесных компонентов;

- для материалов с лигатурами;

- для сплавов повышенной прочности и сплавов со специальными целевыми параметрами;

- для наплавки со специальными параметрами.

Виды расходников по составу покрытия:

- основное покрытие для работы на постоянном токе;

- рутиловое покрытие подходит для любого вида тока, отличается низким разбрызгиванием и лёгким поджигом;

- кислое покрытие способствует повышению производительности за счет выделения теплоты при окислительных процессах;

- целлюлозное – также для работы на постоянном токе.

Выбор электродов по толщине материалов

Технологические назначения по диаметру электродов зависят от толщины деталей, которые требуется соединить сваркой. Теоретически прогрев места, где происходит соединение, зависит от силы тока и диаметра стрежня. Для небольших размеров детали не требуется применение рабочих крупных элементов. При выполнении работ с массивными деталями теплота, образующаяся в результате горения дуги, распределяется по всей массе. Чем толще область, тем больший тепловой поток может переместиться на периферию.

Для маломерных изделий работа с перегревом вызывает прожигание металла. Избытки теплоты не могут распределиться в разные стороны. Возникает брак. Прожженные детали теряют прочность и товарный вид.

| Толщина материала, мм | 0,6…1,2 | 1,2…2,2 | 2,3…3,3 | 3,4…5,0 | 6,0…12,0 | Более 13,0 |

| Рекомендуемая толщина (диаметр) электрода, мм | 0,6;

0,8; 1,2 |

1,2;

1,5; 1,8; 2,0 |

2,0;

2,5; 3,0 |

3,0…4,0 | 4,0…5,0 | 5,0…6,0 |

Чтобы происходило образование дуги, необходимо подавать определенное количество тока. Только тогда происходит местный разогрев, а затем и перенос металла в зоне разогрева и плавления деталей и электрода.

С увеличением диаметра стержня требуется большая плотность потока энергии, направляемой на дугу. Поэтому сварщики подбирают силу тока, ориентируясь на размеры электродов.

Таблица 2: Рекомендации по определению силы тока в зависимости от диаметра электрода

| Диаметр используемого электрода, мм | 0,6 | 0,8 | 1,2 | 1,5 | 1,8 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 |

| Сила тока, А | 8…16 | 12…20 | 18…36 | 20…40 | 24…45 | 38…65 | 58…85 | 65…120 | 95…165 | 140…205 | 195…320 |

Следует заметить, что все указанные рекомендации соответствуют для обычных трансформаторов. Когда же речь заходит об инверторах, то тут можно увидеть иные показатели.

| Толщина материала, мм | 0,6…1,2 | 1,2…2,2 | 2,3…3,3 | 3,4…5,0 | 6,0…12,0 | Более 13,0 |

| Рекомендуемая толщина (диаметр) электрода, мм | 0,6;

0,8; 1,2; 1,5; 1,8 |

1,2;

1,5; 1,8; 2,0; 2,5; 3,0 |

2,0;

2,5; 3,0; 4,0; 5,0 |

3,0;

4,0; 5,0 |

3,0;

4,0; 5,0; 6,0 |

5,0;

6,0 |

Внимание! Можно выполнять сварку более толстым электродом. Стабильная дуга зажигается в течение 0,1…0,2 с

За это время происходит прогрев свариваемых деталей, определенное количество металла переходит с электрода на детали, которые следует соединить между собой.

Опытные сварщики удерживают дугу в режиме разогрева и затухания. Поэтому тонкие детали могут варить электродами, диаметр которых превосходит традиционные рекомендации.

Сила тока подбирается в тех же значениях, что и раньше. Понижать их не следует, электрод будет «прилипать» к металлу. Специалисты обычно выставляют ток по верхнему пределу. Они умеют управлять дугой. Находясь рядом с ними, можно услышать, как идет сварка. Звук напоминает трель, издаваемую дятлом. Так и тут, прерывистый режим помогает избежать прожига тонких заготовок.

Новичку следует тренироваться удерживать электрод на расстоянии 8…12 мм от места сварки. Задача усложняется еще и тем, что длина стержня по мере работы уменьшается.

Выбор маски для сварки

Рассуждая о современном процессе, нельзя не коснуться защитной маски. Еще недавно большинство пользовались масками, в которых устанавливалось затемненное стекло. Руки сварщика оказывались в нужном месте до зажигания дуги. Только определенный опыт помогал точно ориентировать положение сварного стержня и деталей.

Появление масок «хамелеонов» полностью изменило подход к процессу. Теперь до момента воспламенения дуги можно наблюдать, где стык, которые требуется заварить. Нетрудно точно поместить кончик электрода в нужное место, чиркнуть по поверхности и зажечь искру. В момент увеличения интенсивности свечения, стекло автоматически затемняется. Глаза сварщика защищены от ожога.

На современных масках можно отрегулировать длительность «слепого» состояния, промежуток времени, когда стекло остается темным, а процесс сварки завершен. Специальными регуляторами добиваются оптимального режима.

В масках «Хамелеонах» используется аккумулятор. Он заряжается от солнечного света. Дополнительный заряд происходит во время выполнения сварочных работ. Желательно перед началом использования маски дать ей возможность полежать под солнце не менее 10…15 минут. Тогда аккумулятор подзарядится, работа будет безопаснее.