Строительный материал арболит (деревобетон): из чего делают, его свойства и характеристики

Содержание:

- Формирование блоков, перемычек

- Практический опыт

- Арболитовые блоки: особенности и характеристики

- 3 Состав материала и его пропорции – о чем нужно знать?

- Состав

- Подготовка к кладке

- Химические добавки

- Технические характеристики

- 5 Создаем строительный материал сами – дело мастера боится

- Какой раствор используют для кладки?

- Что это такое?

- Технология производства

- Технология производства арболитовых блоков

- Состав арболита

- Состав

Формирование блоков, перемычек

В формы смесь закладываем лопатами или ведрами.

Трамбовки используем из бруса.

Трамбуем только после укладки полного объема в формы, плюс небольшая горка сверху.

Не стоит после каждого слоя щепы проводить трамбовку, чем хаотичнее смесь будет накладываться в формы, тем лучше для качества.

Можно в процессе укладки лишь слегка прижимать отдельные участки, для более плотного укладывания смеси. Трамбовка неполной формы будет ошибкой. В результате производится разграничение слоев и отсутствует их качественное схватывание между собой.

Оставляем в формах на два-три дня, после этого разбираем формы и сушим блоки на воздухе.

Практический опыт

Если мастер намерен изготовить блоки арболита самостоятельно, он должен понимать, что установление оптимального расхода цемента производится экспериментальным путем. Рекомендовано изготовить три вида образцов с разным расходом.

Первый – со стандартным содержанием вяжущего, второй и третий – соответственно на 15.0% меньше и больше от принятого, с коррекцией расхода воды на 5.0% в обе стороны. Содержание заполнителя остается неизменным.

Арболит, состав, пропорции видео – примерный расчет

Предположим, необходимо сделать конструкционно-теплоизоляционный блок В1.50, плотностью 650 кг/м³.

Материалы, которые есть в наличии:

- заполнитель – дробленка хвойных пород (состав соответствует стандарту), средняя плотность в сухом состоянии 120 кг/м³, влажность по массе 50%;

- вяжущее – М400 портландцемент.

Последовательность действий:

- расход портландцемента – 330 кг/м³;

- расход дробленки – 220 кг/м³ – с учетом влажности расход может возрасти до 330 кг/м³;

- расход жидкости – 390 л;

- химическая добавка – 8 кг/м³, 10% концентрации. Готовый раствор (при плотности 1.084) содержит соль 0.108 кг/л. Для введения в смесь потребуется 8/0.108 = 74.07 л, — в этом количестве раствора соли содержится 72.3 л воды (1.084*74.07-8).

Корректируем расход воды:

с учетом раствора химдобавки, воды, содержащейся в дробленке, объем вычисляется так: 390.0 – 72.3 = 217.7 л.

Для реализации опытного замеса рекомендовано рассчитать расход материалов на 15 литров:

- цемент = 380*15/1000 = 5.7 кг;

- дробленка = 220*15/1000 = 3.3 кг;

- вода = 390*15/1000 = 5.85 л;

- химическая добавка = 8*15/1000 = 0.12 кг.

Жесткость арболитобетона контролируется по техническому вискозиметру. Оптимальный показатель должен соответствовать 60 сек

Подобным образом реализуются все пробные замесы.

Арболитовые блоки: особенности и характеристики

Немного истории

Арболит – строительный материал, изготовленный из древесных опилок, стружек, портландцемента и химических добавок. Родился в 30-х годах прошлого века в стране красочных тюльпанов – Голландии.

В течение короткого промежутка времени слава о нём разлетелась по всему миру. На территории Советского Союза в 60-х годах было открыто 100 заводов, выпускающих арболит. Его использовали для строения жилых домов, зданий общественного назначения и даже объектов в морозной Антарктиде.

Однако в 90-х годах, когда на территории СССР господствовала разруха, одни заводы развалились, а другие – перепрофилировались. О сырье незаслуженно забыли. Кажется, его и не было никогда. Но, как же так? Ведь арболитовые сооружения до сих пор восхищают своим презентабельным внешним видом и безупречными эксплуатационными характеристиками, а прошло ни мало, ни много 60 лет!

Высококачественное сырьё находилось в забытье несколько десятилетий, однако, в наши дни оно снова возродилось!

Признанные достоинства

Вот, наверняка, у кого-то промелькнула мысль: ну существовал когда-то какой-то арболит, забыли его, значит, не такой он и хороший, зачем нужно о нём вспоминать и тем более применять, если сегодня выпускают материалы в 100 раз лучше. Скажите, подумали об этом? Я так и знал. Ввиду чего прошу Вас ознакомиться с его достоинствами. Прочтёте, а потом сделаете выводы.

Итак, деревобетон известен следующими преимуществами:

- экологичностью;

- безопасностью;

- долговечностью;

- износостойкостью;

- прочностью;

- лёгкостью;

- эластичностью;

- твёрдостью;

- плотностью;

- низкой теплопроводностью;

- морозостойкостью;

- отменной звукоизоляцией;

- достойной пожаробезопасностью;

- биологической пассивностью;

- химической инертностью;

- устойчивостью к высоким механическим нагрузкам;

- стойкостью к губительному влиянию климатических факторов;

- лёгкостью обработки;

- прекрасной адгезией;

- сочетаемостью с любыми отделочными материалами;

- возможностью изготовления блоков разных форм и размеров.

Кроме того, строительство из арболита какого-либо объекта экономит денежные средства, так как материал сокращает:

- затраты на возведение фундамента;

- количество раствора на кладку;

- стоимость и время общестроительного процесса;

- расход топлива для обогрева сооружения.

Материал, благодаря гармоничному сочетанию лучших свойств камня и древесины, прослужит верой и правдой многие годы.

Малозначительные недостатки

Понятное дело, имеются и недостатки, как и у любого другого сырья. В принципе, с ними можно бороться. Однако я просто обязан познакомить Вас с ними. Арболитовые блоки известны следующими отрицательными моментами:

- высоким уровнем поглощения воды (гигроскопичны), поэтому есть необходимость в нанесении специального защитного состава;

- низкой точностью геометрических размеров, поэтому требуется выравнивание поверхности штукатурным составом или гипсокартоном, а также вагонкой, сайдингом и т. д.;

- привлекательностью для грызунов, ввиду чего есть потребность в обработке поверхности специальными растворами;

- дороговизной, поэтому многие люди, желающие возвести объект из деревобетона, занимаются изготовлением арбоблоков своими руками.

На этом недостатки заканчиваются. Согласитесь, их мало по сравнению с многочисленными достоинствами. К тому же, отзывы владельцев домов из деревобетона носят исключительно положительный характер.

3 Состав материала и его пропорции – о чем нужно знать?

Самостоятельное производство арболита требует соблюдения ряда правил. Прежде всего, следует разобраться, из каких компонентов состоит описываемый материал. Здесь все просто. Основой деревобетона является древесная щепа. Получают ее путем дробления отходов деревообрабатывающей промышленности, верхушек и сучьев деревьев, которые нельзя использовать для изготовления пиломатериалов, горбыля. Готовая щепа должна иметь толщину не более 3 мм, ширину – 9–10, длину – 18–20.

Дробление деревянных заготовок на промпредприятиях выполняется в специальных агрегатах – ДУ-2, РРМ-5 и ДМ-1. Первые два из указанных называются рубильными. Они позволяют произвести первичный раскрой древесины. А машина ДМ-1 используется для окончательного дробления. Если материал изготавливается самостоятельно, щепу можно получить при помощи особых инструментов. Их называют щепорезами. Еще проще приобрести готовую щепу. Найти ее сложно (не каждый строймагазин занимается реализацией такой продукции), но вполне реально.

В состав деревобетона также входят следующие компоненты:

- растворимое жидкое стекло;

- хлористый кальций (гашеная известь);

- сернокислый кальций;

- песок;

- алюминий;

- портландцемент.

Технология производства требует четкого соблюдения пропорций всех указанных веществ и соединений. Кроме того, необходимо использовать качественные материалы. От этого зависят конечные тех. характеристики производимых изделий. Рекомендуемые пропорции компонентов по ГОСТу 19222 приведены в табличке ниже.

|

Марка |

Плотность, кг/куб.м. |

Цемент М400 (в частях) |

Щепа, кг |

Песок, кг |

Известь, кг |

|

25 |

До 1300 |

1 |

6 |

3 |

Нет |

|

15 |

До 1000 |

1 |

9 |

2,5 |

0,5 |

|

10 |

До 700 |

1 |

12 |

1,5 |

1 |

|

5 |

300–400 |

1 |

15 |

нет |

1,5 |

При таких пропорциях готовый арболит получает высокие пластичные показатели, требуемые величины огнеупорности, морозостойкости и прочности.

Состав

Как и любой бетон, материал содержит в себе вяжущий материал и наполнитель – исключительно органика, а также всевозможные присадки. Происхождение и характеристики компонентов оказывают большое влияние на качество готового изделия. Органические добавки придают арболиту весьма существенные звуко- и теплоизоляционные характеристики.

Химические добавки

Цемент имеет крайне маленькую адгезиею к древесине по причине присутствия в ней разных полисахаридов и сахаров. Полисахариды, оказавшись в щелочной среде, какой является цементная смесь, вследствие процесса разложения становятся легко растворимыми в воде сахарами, которых считают «убийцей бетона». Все растворимые сахара, оказавшись в водном растворе цемента, разрушают химические процессы затвердевания, эффектом которого должен стать целостный цементный камень.

Чем больше в воде полисахаридов, тем меньше вяжущее вещество трансформируется в камень за требуемый отрезок времени. Плодом данных действий будет не монолитный, а сыпучий камень из цемента. Не имеющий высокой прочности и не в силах связать древесную добавку в целостный материал.

Существует всего один метод противостоять этому – вымывка сахаров из древесной массы, для этого применяют составы разных реактантов в разогретой воде. К подобным реактантам причисляют:

- сернокислый алюминий;

- силикат калия и (или) натрия (стекло жидкое);

- кальция хлорид;

- гашеная известка.

Органические компоненты

В качестве древесной добавки практикуют несколько разновидностей сырья. Отнюдь не каждая щепа подходит в роли исходного сырья – не следует связывать арболит с опилкобетоном. Последний ГОСТ ясно устанавливает габариты и форму примешиваемых в деревобетон включений.

Дробленка изготавливается методом измельчения неликвидного леса – сучков, горбыля, макушек и т. п. Для создания арболита практикуют дробленку: длина – 15-20 миллиметров – не больше 40 миллиметров, ширина – 10 миллиметров и толщина в 2-3 миллиметра. В промышленном масштабе измельчение осуществляют специализированные агрегаты. Практика показывает, что для получения оптимального качества при производстве измельченная дробленка для деревобетона должна иметь конфигурацию иголок и быть поменьше в своих параметрах: длина не больше 25 миллиметров, ширина – 5-10 миллиметров, толщина – 3-5 миллиметров.

- Для дробленки подходит не каждое дерево: можно применять сосну, елку, осину, бук, березу, а вот древесина лиственницы не годится. Древесину перед употреблением в обязательном порядке дезинфицируют антисептиками, чтобы предотвратить формирование грибка либо плесени.

- Раздробленные кора и елочные иголки тоже могут употребляться. Только вот процент их ниже: коры может быть не больше 10% от веса продукта, а елочных иголок – не больше 5%.

- Сырьевым материалом также служит солома рисовая, одревесневшие части стебля канабиса и льна, а также одревесневшие стебли хлопчатника. Их дробят: длина не больше 40 миллиметров, ширина – 2-5 миллиметров. Очесы (отходы при очистке волокнистого материала) и пенька, если они попадают в смесь, не должны быть выше 5% от веса. ГОСТ 19222-84 регулирует параметры фракций, получаемых в процессе дробления различных видов сырья. И даже если в соотношении компонентов возможны отступления, отходить от стандартов сырья, запрещается.

Неорганические вещества

Цементирующими в арболите являются такие ингредиенты:

- портланд-цемент – классический материал, он особенно популярен;

- портланд-цемент с минеральными вспомогательными элементами – как правило, подобным методом увеличивают морозоустойчивость блоков;

- сульфатостойкий цемент, не считая пуццоланового, гарантирует устойчивость к агрессивным химическим веществам;

- в соответствии с условиями ГОСТа применяться может только материал марки, которая соответствует следующим условиям: не меньше, чем 300 (это касается теплоизолирующего арболита) или не меньше, чем 400 (для конструкционного).

ГОСТом регламентируется показатель очищенности воды, но на деле употребляют различную – из центрального водопровода, скважин, колодцев. Для надлежащего качества деревобетона решающим считается температура воды. В смесь она примешивается совместно со вспомогательными компонентами.

Подготовка к кладке

В зависимости от климата делают определенную толщину стен. Если погода в регионе мягкая, то хватит толщины в 30 см. Если же холодная, то этот показатель следует увеличить.

При укладке арболита разрешается варьировать толщину стен. Можно класть его плашмя, от чего стены будут выходить более плотными. А можно и на ребро, например, при постройке птичника или сарайчика. Все зависит от средней температуры воздуха в конкретной местности, а также от того, для чего предназначается та или иная постройка.

Чтобы возвести стены из арболита, нужно подготовить инструмент. Обязательно стоит найти строительный уровень и шнур, без которых невозможно будет сделать стены прямыми и ровными. Также необходимы будут шпатель и угольник. Для оперативного накладывания раствора на поверхность блока понадобится ковш-кельма. Не стоит забывать о бензопиле, а также строительном миксере, который понадобится еще в самом начале при замесе раствора.

Химические добавки

Свойства, которые имеют арболитовые блоки, напрямую зависят от химических добавок

Их использование обязательно в любом случае, неважно, в каком климате выполняются работе. Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков

В качестве таких добавок может использоваться:

- жидкое стекло (силикат натрия). Закрывает все поры в древесине, поэтому влага не попадет внутрь. Используется после удаления сахара;

- гашеная известь. Она расщепляет сахар и убивает микроорганизмы в опилках;

- сернокислотный алюминий. Отлично расщепляет сахар. Благодаря компоненту состав быстрее набирает прочность;

- хлористый кальций. Убивает все микроорганизмы и придает древесине противогнилостных свойства.

Сернокислотный алюминий и хлористый кальций считаются лучшими добавками. Пропорции добавок – 2–4% от массы цемента, или от 6 до 12 кг на 1 м3. Добавки можно сочетать между собой.

Технические характеристики

Главным техническим показателем арболита является его теплопроводность, а также прочность, морозоустойчивость и звукоизоляция.

- Теплопроводность у арболита довольно низкая и составляет порядка 0,07-0,18 Вт/ (м*С). Это позволяет внешней стене здания, возведенной из блоков, сохранять тепло в таком же количестве, в каком способна это делать кирпичная кладка толщиной в один метр.

- Прочность арболитового блока также довольно высока и варьируется в зависимости от состава в пределах 21-45 кгс/см². Примерно таким же показателем прочности обладают пено- и газобетоны, также довольно часто применяемые в малоэтажном строительстве. Например, марка М25, соответствующая классам В1,5 и В2, имеет прочность на сжатие, равную 21-27 кгс/см², в то время как у М50 она достигает 45 кгс/см². Благодаря этому блоки не трескаются и хорошо переносят транспортировку и складирование.

- Арболит отличается повышенной морозоустойчивостью и способен выдержать от 25 до 50 циклов заморозки-оттаивания без потери своих эксплуатационных свойств. Это позволяет домам, построенным из арболитовых блоков, стоять в холодном климате по 50 лет и более. В теплых районах срок службы материала увеличивается примерно наполовину и составляет около 75 лет.

- Коэффициент звукоизоляции также является важным рабочим показателем материала и определяет его применение в качестве шумоизолирующего щита. Звукоизоляция блоков находится в пределах от 0,17 до 0,6 единиц, что примерно в 4 раза больше аналогичных показателей кирпича. Для обеспечения шумопоглощения используется материал плотностью не менее 500 кг/м³, в то время как для возведения стен берут арболит с показателем от 550 до 850 кг/м³.

Не менее важной технической характеристикой материала является его вес. По этому критерию арболит также превосходит ряд других строительных материалов, что делает его более востребованным

Например, вес одного кубометра кладки из арболитовых блоков примерно в три раза меньше аналогичного объема силикатного кирпича и в полтора раза – такого же объема керамзитобетона.

Негорючесть также является важной рабочей характеристикой. Несмотря на высокое содержание в составе материала древесной щепы, арболит не горит сам и практически не поддерживает горение. Согласно регламенту ГОСТ 12.1.0044-89, арболит относится к группе слабогорючих (Г1), трудновоспламеняемых (В1) и малодымообразующих (Д1) материалов.

Арболитовые блоки для возведения наружных стен обычно выпускается в габаритах 300х250х500 и 500х300х200 мм, а блоки для строительства внутренних перегородок производятся в размерах 200х250х500 мм.

5 Создаем строительный материал сами – дело мастера боится

Для изготовления арболита в домашних условиях нам нужно запастись специальным оборудованием и приспособлениями. К таковым относят:

- металлический поддон (на него мы установим формы);

- строительный лоток для смеси;

- разъемные формы (купленные или сделанные собственноручно);

- столы (с ударно-встряхивающим и вибрирующим эффектами);

- камеру для высушивания блоков.

Для качественного замеса цемента, воды, извести и разнообразных добавок понадобится бетономешалка. Обойтись без нее практически нереально. Вручную смешать большое количество деревобетонной композиции будет сложно. Не забудем и об обычной лопате, которой мы станем загружать подготовленную массу в формы.

Процесс собственноручного производства блоков для кладки стен частного дома пошагово выглядит следующим образом:

- 1. Дробим щепу (покупаем готовую). Очищаем ее от трухи, комочков грунта и грязи. В готовой древесной массе не допускается наличие более 5 % листьев, хвои, кусков коры.

- 2. Поливаем смесь гашеной известью. Выдерживаем композицию на открытом воздухе пару дней. При использовании раствора извести этого времени достаточно для того, чтобы убрать сахар из древесины. Если не использовать хлористый кальций, смесь придется выдерживать не менее 2,5–3 месяцев.

- 3. Помещаем в бетономешалку воду, щепу и немного жидкого стекла (0,8–1 % от общего количества смеси). Включаем агрегат. Как только увидим, что в бетономешалке образовалась кашица полужидкой консистенции, добавляем в установку цемент (берем материал марки М400) и понемногу доливаем в композицию воду.

- 4. Перемешивание раствора выполняется до получения смеси без комков. Готовая масса должна получиться рассыпчатой и при этом достаточно пластичной. Сжимаем комок смеси в руке, разжимаем ладонь. Если масса не рассыпается после такой операции, значит, все было сделано верно. Раствор готов к формовке.

Не спешим заполнять формы сделанной смесью. Предварительно обработаем их изнутри тех. маслом либо известковым жидким молочком. Второй вариант выглядит более предпочтительным. Теперь послойно подаем смесь в формы, используя лопату. Каждый пласт обязательно трамбуем. Эта часть операции сложная и трудоемкая. Упростить ее можно только при помощи вибростола. А он, конечно же, имеется в хозяйстве далеко не каждого мастера-самоучки.

Композицию укладываем в формы до заданного уровня. Верхнюю часть смеси ровняем (подойдет широкий шпатель), а потом заливаем его цементной штукатуркой (высота – до 2 см). Эта операция выполняется для получения блоков с гладкой поверхностью. Отправляем формы со смесью на предварительную сушку. Просто оставляем их на 24 часа на улице. Через сутки извлекаем схватившиеся блоки из форм. В идеале досушивать их нужно в специальной камере. Если таковой нет, ничего страшного. Раскладываем блоки на улице под навесом и ждем 2,5–3 недели, пока они полностью не высохнут и не обретут требуемые прочностные показатели.

При соблюдении технологии производства деревобетонных изделий и рекомендованных пропорций компонентов, входящих в их состав, мы гарантированно получим качественный строительный материал. Из него можно возвести отличный частный дом, а также различные по назначению бытовые и хозяйственные постройки. Дерзаем!

Какой раствор используют для кладки?

Достоинства и недостатки

Хотя арболит считается очень хорошим материалом, у него есть некоторые недостатки. Застройщиков может заставить волноваться ряд следующих моментов:

- На строительном рынке много блоков «гаражного» качества. Их сопротивление теплопередаче прочность неизвестны даже производителям. Есть трудности с покупкой в регионах заводской продукции. Выше были описаны самые важные моменты для производства арболитовых блоков.

- Неточная геометрия. Точность геометрии арболитовых блоков хуже, чем у остальных легкобетонных камней для кладки (газобетона, пенобетона). Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Производители советуют использовать при укладке перлитовые теплые растворы, но это будет немного дороже. В последнее время для того, чтобы улучшать геометрию произведенной своими руками продукции используют фрезерование поверхности.

Нужна защита от прямого действия влаги. Если кладку ничем не защитить, она будет проницаемой для большого напора ветра, но реальных подтверждений нет. Решить эту проблему легко – наносить на поверхность штукатурного покрытия.

Ограничения при выборе материалов отделки

Чтобы эксплуатация не шла вразрез с нормами, важно сочетать с арболитовой кладкой лишь «дышащие» виды отделки.

Но помимо этого есть масса положительных моментов:

- Экологичность, так как в состав входят минерализаторы, которые не выделяют вредные вещества.

- Высокая паропроницаемость.

- Легкость (вес). Благодаря легкости и упругости не нужно делать мощный и жесткий фундамент. Еще один бонусом можно назвать сейсмостойкость.

- Удобство обработки.

- Простота установки крепежа. В арболит можно вкручивать саморезы и вбивать гвозди так же, как и в дерево.

- Низкий уровень теплопроводности. Благодаря отличному сопротивлению для малоэтажных строительств есть возможность обойтись без дополнительного укрепления и получить однослойную структуру.

- Низкий уровень звукопроницаемости.

- Не требуется армирование. Вы можете отказаться от армирования кладки и установки монолитного пояса, если объект небольшой.

- Биологическая стойкость.

- Материал признан негорючим.

Что это такое?

Деревобетон является одним из разновидностей легковесного бетона, в структуру которого включается древесная щепа (дробленка), высокопробный цемент, химдобавки и вода. Потребность в химдобавках в структуре арболитовых блоков сопряжена с тем, что в органической составной части требуется нивелировать остаточный полисахарид, чтобы увеличить связь дробленки и цемента, а также дополнительно усовершенствовать характеристики готового стройматериала, такие как ячеистость, форсирование затвердевания, способность убивать бактерии и т. д. Экономический эффект от применения подобного типа отходов подтвержден лидирующими компаниями по производству деревобетона. Существенную роль в этом вопросе исполняет и рационализм потребления древесины.

Главным компонентом для производства деревобетона являются отходы древесины мебельного и столярного предприятий, из которых в результате выходит дробленка требуемого размера. Технологические характеристики деревобетона находятся в зависимости от химдобавок. Наряду с хлоридом кальция, это может быть жидкое стекло, сульфат алюминия, гашеная известка, они дают возможность усовершенствовать арбоблоки и добавить им дополнительные характеристики.

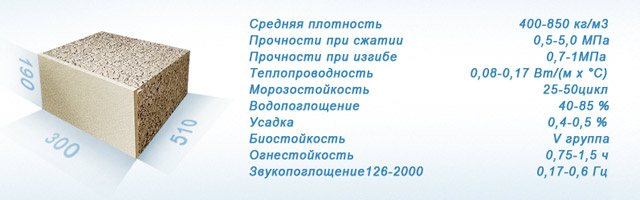

Техпараметры деревобетона, в структуре которого присутствует добавка (щепа из отходов), такие.

- Усредненная плотность. 400-850 кг/м3.

- Устойчивость при сдавливании. 0,5-1,0 МПа.

- Устойчивость при изломе. 0,7-1,0 МПа.

- Теплопроводимость деревобетона. 0,008-0,17 Вт/ (м*с).

- Морозоустойчивость. 25-50 циклов.

- Влагопоглощение: 40-85%.

- Сжимание. 0,4-0,5%.

- Степень биостойкости. V группа.

- Огнеупорность. 0,75-1,50 ч.

- Шумопоглощение. 0,17-0,80 126-2000 Гц.

Технология производства

Есть несколько способов получить арболит – ручное производство и на полуавтоматических станках. Полностью автоматизированной линией пока не хвастался ни один производитель. Наиболее «продвинутой» пока остается технология показанная на видео:

Полный цикл производства, делается арболит своими руками или в заводских условиях, схематично выглядит следующим образом:

Подготовка досок. Очистка их от коры, грязи и прочего мусора. Если в арболитовый блок попадет подгнивший кусок коры, то это нарушение технологии.

Дробление досок на щепу. Надо не выходить за рамки определенных ГОСТом размеров 3-5х5-10х25 мм (высота-ширина-длина), иначе качество арболита будет сомнительным.

Подготовка, дозировка и смешивание компонентов. Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу.

Далее полученная масса засыпается в формы, предварительно смоченные водой, и трамбуется

Это ключевой этап и с трамбовкой надо соблюдать осторожность – если применять для этих целей вибростол, то процедура не должна быть дольше 30 секунд. В противном случае цемент, как более тяжелый, просто начнет опускаться на дно

В опалубке и под гнетом блоки оставляются на сутки.

После распалубки блоки сохнут на солнце в течение 3-4 дней. Для полного соблюдения технологии их надо выдержать на сушке 3 недели. После этого будет разрешена их транспортировка.

Технология производства арболитовых блоков

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной. В ней лучше перемешивается щепа с остальными компонентами.

Состав

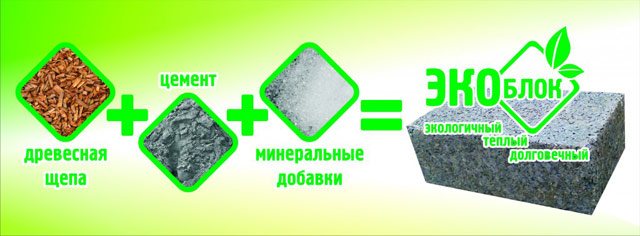

В состав арболита входят четыре компонента:

- высокомарочный цемент (М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Состав арболита

Цемент должен быть сухим и свежим. Щепа — определенного размера. Чем меньше будет пересортицы, тем крепче будет блок. Химические добавки — это нитрат и хлорид кальция (пищевая добавка E509), жидкое стекло, сернокислый алюминий и некоторые другие вещества

Обратите внимание, что они сначала разводятся в воде и только потом добавляются в щепу, перемешиваются. Вода допускается любая питьевая, но не техническая, без загрязнений

После того, как щепки равномерно намокли, добавляют цемент. Другая последовательность недопустима.

Виды и размеры блоков

В зависимости от плотности арболитовые блоки разделяют на теплоизоляционные (до 500 кг/м3) и конструкционные (от 500 кг/м3 до 850 кг/м3). Для постройки одноэтажных домов можно использовать самые легкие из конструкционных плотностью 500 кг/м3. Для особняков в 1,5 и 2 этажа минимальная плотность — 600 кг/м3 и выше.

Размеры арболитных блоков могут быть разные. Наиболее распространенный — 500*200 мм и разной толщины — от 100 мм до 400-500 мм. Но разные заводы и цеха выпускают разные по габаритам блоки. Формы для них можно сварить из обычного листового железа, так что это не проблема. На фото пример ассортимента одного из цехов.

Размеры и вес блоков из арболита

Как видите, блоки 600*200 мм и 600*250 мм тоже есть и толщина от 100 до 500 мм. Можно и для несущих стен и для перегородок межкомнатных выбрать подходящие. Также для самостоятельного изготовления арболитовых блоков можно будет сделать подходящую форму. Это если вы решите их делать сами.

Пропорции

Как любой строительный материал арболит подразделяют по классам прочности. Для возведения несущих стен домов необходимый класс прочности B 2.5.

Количество и пропорции компонентов арболита в зависимости от марки

Количество необходимых материалов на один кубометр арболитового раствора есть в таблице (фото выше).

Технологии прессования

Все эти компоненты перемешиваются, из них формуются блоки. Есть несколько технологий:

- просто прессованием :

- ручное на полу (необходимы большие усилия);

- ручная трамбовка на вибростоле.

- прессование с вибрированием на вибростанке.

Проще всего реализуется ручное прессование. Но контролировать таким способом плотность и прочность получаемых блоков сложно.

Ручная формовка арболитовых блоков

Условия нормального производства

Для нормального процесса гидратации цемента необходима температура не ниже +12°C. Других условий нет. Особенность производства состоит в том, что после формования блока до начала его использования должно пройти не менее 2-3 недель. За это время цемент наберет порядка 50-60% прочности (зависит от температуры) и с блоками уже можно работать. То есть, делать блоки надо задолго до начала стройки. Если учесть, что щепа до ее использования должна вылежаться, как минимум, 4 месяца, то начинать можно за год до стройки.

Так можно хранить арболитовые блоки, сделанные своими руками

Еще один практический момент: если собираетесь делать арболитовые блоки своими руками, кроме площадки для замеса и хранения компонентов, необходима площадка для отстаивания блоков. Место должно быть крытым, защищенным от дождя и солнца. Не должно быть и сквозняков.

Состав арболита

Основные ингредиенты арболита — это портландцемент, органический наполнитель и модифицирующие добавки.

В качестве органического наполнителя могут выступать отходы лесоперерабатывающей промышленности (опилки, хвоя и т. д.), а также прочие альтернативные компоненты — солома, стебли хлопчатника и пр.

Химические добавки добавляются в состав для повышения характеристики материала. Например, некоторые добавки позволяют материалу быстрее твердеть, другие — повышают его антисептические качества, а третьи регулируют пористость материала.

Есть и другие технологии изготовления арболита, согласно которым в состав следует включать жидкое стекло, золу и пр.

Состав

Как и всякий бетон, материал включает в себя цементирующее вещество и наполнитель – только органического происхождения, а также различные добавки. Происхождение и свойства ингредиентов влияют на качества конечного продукта.

Органические наполнители сообщают арболиту очень значительные тепло- и звукоизоляционные свойства. По прочности материал мало чем уступает бетону с такими же показателями плотности. Такое сочетание качеств возможно лишь при правильном выборе сырья.

О том, как сделать щепу для производства арболита своими руками поговорим ниже.

Более подробно о том, как подобрать состав для арболита и опилкобетонов, расскажет этот видеосюжет:

Органические компоненты

В виде древесного наполнителя применяют несколько видов материала. Далеко не всякая стружка годится в качестве сырья – не стоит путать материал с опилкобетоном. Новый ГОСТ четко регулирует размеры и геометрию добавляемых в арболит фракций.

Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного. Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Годится для щепы не всякое дерево: можно использовать ель, сосну, осину, березу, бук, а вот лиственница нежелательна. Древесный материал перед использованием обязательно обрабатывают антисептическими составами, чтобы предупредить развитие плесени или грибков.

- Измельченные кора и хвоя также может применяться. Однако доля их меньше: коры должна быть не более 10% от массы продукта, а хвои – не более 5%.

- Сырьем может выступать рисовая солома, костра льна и конопли, а также стебли хлопчатника. Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Лен содержит большое количество сахаров, а последние, вступая в реакцию с цементом, разрушают его. Предварительно костру льна вымачивают в известковом молоке – 1–2 дня, или выдерживают на воздухе 3–4 месяца.

Неорганические компоненты

Вяжущим в деревобетоне, а именно так называют арболит, выступают следующие вещества:

- портландцемент – традиционный материал и наиболее популярный;

- портландцемент с минеральными дополнительными компонентами – обычно, таким образом повышают морозостойкость блоков;

- сульфатостойкий цемент, за исключением пуццоланового, обеспечивает стойкость к химически агрессивным веществам.

Согласно требованиям ГОСТ использоваться может лишь материал соответствующей марки:

- не менее, чем 300 для теплоизоляционного деревобетона;

- не менее, чем 400 для конструкционного.

А теперь поговорим про пропорции химдобавки в составе арболита.

Общее количество дополнительных ингредиентов может достигать 2–4% от веса цемента. Большинство из них повышают прочность деревобетона: вещества взаимодействуют с сахарами, которые наличествуют в древесине, и образуют безвредные для цемента соединения.

Конкретное количество ингредиентов определяется маркой арболита. Например, в состав деревобетона марки 30 могут входить:

- хлорид кальция и сульфат алюминия в пропорции 1:1 – не более 4% от массы цемента;

- хлорид кальция и сульфат натрия в пропорции 1:1 – не более 4%;

- хлористый алюминий и сульфат алюминия в пропорции 1:1 – не более 2%;

- хлорид кальция и хлористый алюминий в пропорции 1:1 – не более 2%.

В тех же целях может использоваться и жидкое стекло – силикаты натрия и калия.

Вода

ГОСТ регламентирует степень чистоты воды, но на практике используют любую – центральный водопровод, колодцы, скважина. Для качества арболита принципиальным является температура воды. В состав она добавляется вместе с дополнительными ингредиентами.

Чтобы скорость гидратации цемента была достаточной, нужна вода с температурой не менее +15 С. Уже при +7–+8 С скорость схватывания цемента заметно падает.

Далее будет рассмотрен рецепт, состав пропорции смеси на куб (1м3) арболита своими руками.