Как класть пеноблоки на клей

Содержание:

- С каким составом может вестись кладка

- Технология работы

- Раствор для кладки

- Газобетон или Пенобетон

- Достоинства и недостатки блоков

- Что нужно знать о керамзитобетонных изделиях

- Армирование газобетона

- Как правильно выбрать блоки из газобетона

- Кладка первого ряда блоков

- Предварительные работы перед кладкой

- Некоторые тонкости работы

С каким составом может вестись кладка

Кладку газоблоков можно вести с использованием:

- цементного раствора;

- или «профильного» клея для газоблоков.

Если вы намерены вести работы с помощью цементного раствора, необходимо учесть один важный момент. В данном случае не миновать образования так называемых мостиков холода. То есть дополнительных теплопотерь через межблочные швы. Но достоинство именно этого варианта состоит в увеличении крепости всей конструкции.

Когда же в работе используется специальный клей, то нужно оставлять «воздушную полосу» между слоями – это позволит выполнить дополнительную теплоизоляцию стен.

Технология работы

Прежде чем начать процесс, первым делом необходимо выполнить гидроизоляцию фундамента. Смесь наносят по всей ширине стены и стараются не допустить образования пустот. Первый блок укладывают с угла. Цементно-песочный раствор используют только для первого слоя.

Процесс значительно облегчается наличием на этом строительном материале пазо-гребневых стыков. Это помогает крепить блоки на вертикальной плоскости. Для подгонки применяют резиновую киянку. Такого инструмента достаточно для того, чтобы исключить сколы и подогнать уровень. Как видно, кладка блоков, какие бы они ни были, мало чем отличается от работ с кирпичом. Разве что материалы для изготовления используются разные.

Раствор для кладки

Для кладки нужен крепкий раствор М75 – М125.

В стандартную мешалку, которые для частника производят в заводских или кустарных условиях входит примерно 10-11 ведер материалов.

На одну мешалку нужно ½ мешка цемента марки 500, 8 ведер песка и около 1,5-2 ведер раствора. Получается раствор примерно 1:5 с хорошей крепостью.

Песок может быть любой, но желательно мытый — он садится меньше. Для того, чтобы раствор не садился, в него добавляют жидкое мыло. Если мыло хорошее, то достаточно около 700-800 мл, но я встречал и такое мыло, которое требовалось до 2,5 литров. От такого мыла мы сразу отказались.

Технология замеса такова:

- Кладете 2 кирпича и на них кладете арматурину между ними. Сверху на арматурину поперек кладете мешок цемента, выравниваете его по середине. Кельмой разрезаете мешок с одной стороны, а затем за арматурину поднимаете мешок. Цемент делится ровно пополам, подрезаете и одну половинку используете.

- В мешалку заливаете 1,5 ведра воды.

- Затем аккуратно высыпаете цемент и запускаете мешалку.

- После 1 минуты работы мешалки начинаете высыпать песок по чуть-чуть.

- По окончанию можно добавить воду или песок чтобы скорректировать подвижность раствора.

Раствор должен быть не жидким, но и не сухим. То есть он должен на кельме не скатываться, но и комковаться.

Газобетон или Пенобетон

Газобетон YTONG является премиально маркой среди всех блоков из ячеистого бетона, он позволяет возводить несущие стены дома без применения различных видов утепляющих материалов (теплая штукатурка, минеральные утеплители, пенополистирол и тд.). Не следует путать их с пенобетонными блоками. И вот почему.

Внешне эти блоки похожи своими габаритами и оба вида относятся к виду пористых (ячеистых) стеновых материалов. На этом их одинаковость и заканчивается. Внешне их легко отличить — газобетон имеет белый цвет, пенобетон- серый. Поверхность блоков ИТОНГ идеально ровная, не требует дополнительной обработки. Помимо внешних явных отличий, они серьезно отличаются и по составу исходного сырья и по процессу производства. Не будем вдаваться в тонкости, отметим лишь, что газобетон производится в автоклавах под большим давлением, тогда как пенобетон формируется и твердеет в обычных «уличных» условиях.

Этим и обуславливается кардинальное отличие их основных характеристик — прочность и теплопроводность, которые у газобетона значительно лучше, чем у блоков, изготовленных по технологии пенного вспучивания. Следует отметить так же, что газобетон имеет более пористую структуру и меньший удельный вес (например куб блоков плотностью 400 весит всего 400 кг, пенобетона-более 800 кг), что позволяет сэкономить деньги и сроки на монтаже фундамента дома.

Высокая прочность обеспечивает основательность всей конструкции дома, а теплопроводность позволяет возводить однослойные (без утепления) несущие стены, тем самым ускорив сроки строительства и сэкономив на утеплителе и работах по его монтажу. Именно лучшее соотношение прочности и теплопроводности и делают блоки YTONG лидером на этом рынке. Наиболее популярными являются блоки плотностью 400 и размером 625х375х250 мм и еще раз подчеркнем, что они не требуют дополнительного утепления при возведении жилых зданий в центральной части России.

Более подробно о теплотехнических требованиях к конструкции можно почитать в СП 50.13330-2012 Тепловая защита зданий.

Достоинства и недостатки блоков

Опытные мастера ответят в один голос, что блоки обладают весьма внушительным списком плюсов.

И вот самые весомые из них:

- Внутренняя пустота. Благодаря воздуху, находящемуся внутри самого материала, повышаются теплопроводные свойства материала. В результате он не охотно выводит тепло из помещения и пытается его сохранить.

- Крупный материал. Некоторые разновидности блоков отличаются от кирпича своими размерами. Как правило, их высота в два раза больше того же параметра кирпича. Следовательно, чем больше продукт, тем быстрее можно возвести из него стены. Кстати, при возведении стен из таких материалов будет сокращено число швов, что в свою очередь уменьшит количество раствора.

- Долговечность. По длительности в эксплуатации блоки уступают кирпичам, но это не делает их хуже, все будет зависеть от условий. Минимальный срок службы керамоблоков составляет порядка 50 лет.

- Небольшая масса. Пористый пустотелый материал похвастаться своей легкостью. Этот факт можно использовать при расчете фундамента, и серьезно на нем сэкономить.

- Хорошая звукоизоляция. Стены с пустотами отлично задерживают посторонние шумы, исходящие из внешнего мира. В доме с такими стенами всегда можно найти умиротворение и покой.

- Безопасность. В состав данного материала входит глина, которая никаким образом не может подвергнуться горению. Все стеновые продукты, создаваемые на глиняной основе, относятся к пожаробезопасному классу.

- Прочность. Такие блоки можно использовать не только при возведении перегородок, но и основных стен.

Положительные моменты — это конечно хорошо, но не стоит забывать и про обратную сторону медали.

Из числа недостатков стоит выделить:

- Хрупкость. Благодаря пористости, блоки обрели некоторые положительные свойства, но потеряли свою прочность. При незначительных динамических нагрузках материал ломается на несколько частей. Транспортируя материал с места на место нужно быть предельно внимательным и осторожным, иначе какая-то их часть просто побьется.

- Отсутствие сопротивляемости влаге. Керамические продукты очень легко и быстро насыщаются влагой и меняют свои свойства. Складировать данный материал необходимо в сухом помещении и не допускать намокания. Кроме этого, при возведении стен от пола, нижний ряд обязательно должен быть гидроизолирован. Иначе вода быстро поднимется по блокам до потолка.

- Легко подделать. Для некоторых людей подделывать строительные материалы очень выгодно, ведь каждый застройщик желает возвести здание за гроши. Покупая дешевые материалы можно потерять некоторую часть денег, а можно и угодить под обрушение.

Приобретая строительные продукты в первую очередь стоит обращать внимания на проверенных поставщиков. В случаях, когда выбора нет – пригласите в качестве помощника опытного человека. Кладка керамических блоков не ударит по вашему карману сильно, ведь цена за самый дешевый элемент всего 10 рублей. Но стоит сразу оговориться, использовать дешевые продукты на несущих стенах не самая лучшая идея. Если брать стоимость самой кладки керамических блоков, то здесь все индивидуально и зависит от региона проживания. Средний ценник для России 2000-2500 рублей за куб материала, но есть фирмы, берущие куда больше.

Что нужно знать о керамзитобетонных изделиях

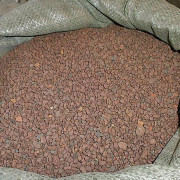

Керамзитобетонные блоки, как понятно по их названию, изготавливаются из обычной цементно-песчаной смеси. В качестве основного заполнителя применяют гранулированный керамзит, увеличивающий теплоизоляционные характеристики готового материала. Производители выпускают штучные изделия различного типоразмера, который нужно учитывать при их покупке. Именно от него будут зависеть определенные обстоятельства и вид технология возведения керамзитобетонных стен:

Полнотелые изделия – порочный и крепкий материал. Способ выкладки керамзитобетонных кирпичей без пустот практически нечем не отличается от способа возведения кирпичных стен.

Пустотелые изделия – отличаются хрупкостью, но превосходят полнотелые изделия по теплоизоляционным характеристикам

Перевозка, хранение и укладка керамзитобетонных блоков с пустотами должны производиться довольно осторожно, чтобы не нарушить целостность блока. Стоит иметь в виду и тот факт, что выравнивание их при кладочных работах делается только посредством киянки, воздействие металлического молотка станут губительным и попросту разрушат изделие.

Габариты керамзитных блоков довольно разнообразны, но для возведения несущих конструкций обычно применяют изделия размером 40*190*20 см. Кладка из них эквивалентна толщине стены в 1,5 кирпича. Для межкомнатных перегородок берут более узкие блоки. При стандартных размерах керамзитобетонных блоков в 1 м3 примерно 66 шт., в 1 м2 стены – 12,5 шт.

Поверхность таких изделий довольно шершавая, что позволяет применять только бетонный раствор для кладки керамзитобетонных блоков. При этом шов получается более 3 см. Использование клея не исключено, но его расход будет довольно большим, что значительно увеличит строительные расходы.

Из общего ассортимента керамзитных изделий выгодно выделяются изделия, представляющие комбинированную продукцию из керамзитного тела и бетонного облицовочного слоя. Именно из-за него резать изделие довольно проблематично, поэтому предусмотрительно стеновые блоки изготавливаются с пазогребневой системой крепления. Кладка производится на раствор или специальную пену. К таким цельным блокам можно приобрести доборные элементы с аналогичной отделкой, завершающие целостность возведенного фасада.

Армирование газобетона

Чтобы увеличить степень сопротивляемость здания усилиям, возникающим при пучении грунта, производится продольное армирование стен. Для этого в уложенном ряду блоков при помощи специального приспособления штробят продольные канавки. Для толстых наружных делают две канавки под два прутка, для перемычек толщиной до 200 мм кладут одну нитку. От края блока они должны находится на расстоянии не менее 6 см. При штроблении двух канавок удобнее выдерживать расстояние, положив доску: одна штроба — с одной стороны, вторая — с другой.

Когда пазы готовы, из них щеткой выметается пыль. Потом берут арматуру 8 мм, предварительно раскладывают в подготовленные штробы. Подгадывают так, чтобы в углах лежали цельные прутки: в нужном месте их просто сгибают. Стыки арматуры должны приходится примерно на середину блока, но не в углах здания и не в местах примыкания стен.

Один пруток накладывают на другой, укладывая рядом. Перехлест должен быть 10-20 см. Чтобы в местах проемов (дверных и оконных) концы арматурин не торчали, небольшие кусочки можно загнуть, сделав под них небольшие штробы.

Армирование углов и примыканий делают из цельного прутка

Когда все разложено, вынимаем пруток, смачиваем штробу водой и наполовину заполняем клеем или бетонным раствором. И чистить и смачивать обязательно, иначе раствор не сцепится с материалом блока и толку от армирования не будет. В клей утапливаем пруток, потом проходим шпателем вдоль канавок, снимая излишки и разравнивая слой.

Такое армирование проводят в первом ряду, а потом — в каждом четвертом. При регулярной перевязке даже при неравномерной осадке фундамента, дом из газобетона будет стоять нормально.

Но это — не все армирование. Над оконным и дверным блоком, а также в последнем ряду этажа требуется еще элементы усиления, но уже более серьезные, с 4-мя прутками, связанными в единую систему. Для этого есть специальные U-образные блоки. Их кладут в качестве последнего ряда под перекрытие второго этажа или под мауэрлат кровли. Одна боковая стенка у блока толстая, вторая — более тонкая. Толстой стенкой его разворачивают а улицу, тонкой — в помещение.

Пример устройства армирующего пояса при строительстве дома из пеноблоков

Из 4-х прутков арматуры диаметром 10-12 мм вяжется непрерывный армирующий пояс. Его вяжут по тому же принципу, что и в ленточном фундаменте (прочитать можно тут). Пример армирующего каркаса — в видео.

Готовые элементы укладываются в полость блока, заливаются бетоном марки М200. После набора бетоном 50% прочности можно укладывать перекрытия или ставить стропильную систему крыши.

Армирование оконных проемов газобетонных домов

По технологии, если дом из газобетона имеет оконный проем шире 1,8 метра, дополнительно армируется предпоследний ряд газоблоков. Для этого в делают две продольные штробы, которые, как минимум, на 0,5 м длиннее оконного проема. Для перестраховки можно выступы сделать побольше — до 1 метра, а армировать под каждый оконный проем.

Технология аналогична стенному: две штробы, в которые укладывается пруток, заполянется клеем или раствором. Поверх армирования устанавливается последний ряд блоков, а на него в последствии — оконная рама.

Общие принципы работы с пенобетонными блоками описаны в следующем видео, также освещены принципы армирования оконных и дверных проемов

Как правильно выбрать блоки из газобетона

Газобетонные блоки отлично подходят для формирования внутренних перегородок, перемычек, плит перекрытий и несущих стен загородных домов и дач.

В зависимости от их назначения и конструкционных характеристик различают несколько видов:

- конструкционные блоки используются для возведения прочных несущих стен;

- конструкционно–теплоизоляционные блоки применяются для устройства перекрытий, внутренних перегородок и несущих стен загородных домов, высота которых не превышает 3 этажа;

- теплоизоляционные блоки характеризуются отличными показателями теплозащиты и используются для формирования внутренних перегородок или утепляющего внутреннего ряда.

Газобетонные блоки различных форм и размеровИсточник remontik.org

При выборе материала стоит отдать предпочтение проверенным производителям, занимающимся производством газобетонных блоков на строительном рынке много лет. Газобетонный блок должен обладать рядом качеств:

- точные геометрические формы с низкой погрешностью материала;

- равномерная структура;

- отсутствие разводов, пятен, сколов и трещин;

- герметичная упаковка;

- проверенный производитель;

- сертифицированный материал.

Таблица теплопроводности различных материаловИсточник iz-kirpicha.su

Наличие всех вышеперечисленных позиций позволяет купить газобетонный блок высокого качества, обеспечивающий надежность конструкции в течение всего периода эксплуатации.

Кладка первого ряда блоков

Схема кладки стен из блоков.

Качественность кладки блоков вкупе с точностью в первом ряду определяют весь процесс постройки стен в будущем. Когда с самого начала все делается правильно, все стены сложатся, как в конструкторе. Для придания горизонтальной плоскости нужной ровности первый ряд выполняют на раствор для кладки из песка и цемента. Шов с толщиной порядка 2 см позволяет делать невидимыми неровности и перепады основания. Соотношение частей применяют классическое: 1 к 3. В целях повышения вязкости используют пластификатор или жидкое мыло.

Кладку начинают вести с укладывания элементов на углу. Их монтируют так, чтобы каждый отдельный угол постройки извне был расположен точно на своем месте. Этого добиваются посредством осуществления разметки. Направленность укладки — в одну сторону. При выкладывании следующего ряда ориентацию укладки меняют на противоположно направленную.

Контролируют перекладывание элементами стыков-швов предшествующего ряда.

Раствор накидывают на место угла, ставят изделие и простукивают по нему резиновой киянкой, подправляя его постановку по горизонтальному уровню и разметке. После завершения установки угловых элементов переходят к укладыванию стен промеж углов.

Обратите внимание: важно сразу выполнить проверку диагоналей между углами, поскольку исправить ошибку в будущем будет практически невозможно. Аналогично проверяют каждый выложенный блочный ряд посредством отвеса. При этом пользуются и современными приборами, и более испытанными средствами (например, когда ориентиром является земное притяжение)

При этом пользуются и современными приборами, и более испытанными средствами (например, когда ориентиром является земное притяжение).

Схема соединения блоков.

Все изделия перед заделкой в стену обеспыливают и очищают от загрязнений щеткой, смоченной в воде. Многие мастера отмечают, что обработанная водой блочная поверхность (в особенности в жару) эффективнее впитывает в себя клеевой состав, что благоприятно сказывается на прочностных характеристиках кладки.

Когда заполняют межугловое расстояние, нередко используют цветную утолщенную леску. Ее натягивают меж верхних граней блоков извне, чтобы получить четкую линию верхней грани стены снаружи.

Торцы каждого изделия промазывают клеем посредством особого совка с зубчиками на краю или шпателя-гребенки.

Равномерным слоем набрасывают раствор на основу. На него устанавливают блочное изделие, одну грань которого киянкой подравнивают в соответствии с протянутой леской. Посредством уровня строительного контролируют горизонталь по всей его плоскости. Блок по краям между углами запиливают в размер, учитывая толщину слоев клея с торцов. Ровному запиливанию блоков способствует особого рода пила с победитовыми припоями и инструмент для изготовления ровного прямого угла. В такой последовательности кладут изделие за изделием в первом ряду.

После выкладывания ряда производят контроль за выступающими неровностями в местах стыковки. Обнаружив таковые, их устраняют специальной теркой. Это позволит не допустить волнистости в следующем ряду. Выровненную поверхность зачищают увлажненной щеткой.

Предварительные работы перед кладкой

Выполнение подготовительных работ значительно упростит и ускорит проведение работ по возведению стен.

Производим подсчет необходимого материала

В каждом строительстве, вне зависимости от материала постройки, правильный расчёт его количество – это возможность хорошо сэкономить. Как правильно сделать расчет кладки?

- Обратиться к специалистам. В принципе, расчеты могут отличаться, но не намного. Обидно будет заплатить за блоки, и их останется не пару штук, а намного больше. Конечно, если планируются и другие постройки, то это не страшно, уже будет задел. А если нет? Значит, деньги будут потрачены зря.

- Воспользоваться онлайн калькулятором. Как правило, результат правильный. Но если ввести неправильные данные, то можно ошибиться, как в сторону увеличения, так и уменьшения. Но померить периметр не так уж сложно.

- Делаем расчет самостоятельно.

Для самостоятельного расчёта нам необходимо знать:

- Чему равна толщина стен из газосиликатных блоков.

- Периметр строения (сумма длин всех сторон).

- Будущая высота стен.

Порядок вычислений:

- Вычисляем общую площадь стен – весь периметр умножаем на высоту.

- Высчитываем площадь оконных и дверных проемов.

- Отнимаем от общей площади результат площади проемов.

- Полученный результат умножаем на толщину стены – получаем необходимое количество материала в кубических метрах.

Подготовка необходимого инструмента

Для того чтобы выполнить работу самостоятельно, следует приобрести следующие приспособления для кладки:

- Уровень.

- Электродрель или перфоратор с миксерной насадкой.

- Мастерок.

- Зубчатый шпатель.

- Молоток из резины или дерева.

- Ведро для клеевого раствора – это оптимальный вариант, потому что клей имеет способность быстро засыхать, и его нужно быстро выработать.

- Еще понадобиться штроборез, чтобы производить армирование.

- Штроборез, чтобы производить армирование.

- Пила.

- Рубанок.

- А для пыли подойдет веник или щетка.

- Гидроизоляция. Необходимо приобрести гидроизолирующий материал, который укладывается по цокольному периметру. Материал может быть как традиционный – рубероид или уже новые рулонные гидроизоляционные материалы из полимеров или битума.

Инструмент для кладки должен соответствовать не только заявленным техническим характеристикам, но и отвечать всем требованиям по технике безопасности.

Выбор кладочной смеси: раствор или клей

На первый взгляд будет казаться, что традиционный песчано-цементный раствор выгоднее, но:

- расход раствора в 3-4 раза больше;

- нарушается теплопроводность. Выполняя кладку на цементный раствор, в районе шва, холод лучше будет, проникает в помещение, чем через тонкий шов от клея.

Кладка газосиликата на клей намного выгоднее и требует меньших трудозатрат. Посчитайте: объём работы, слой клея (3 мм) и убедитесь, что расход клея на 1 м3 блоков будет значительно меньше. А стоимость цемента и клея практически одинакова. Мешок цемента 25 кг стоит около 1,92$, а клей — 2,16$,но клея потребуется втрое меньше. Очевидность выгоды налицо!

Если застройщик все-таки решил применять раствор, то он готовится из одной части цемента и трех частей песка. Вода добавляется до получения густой консистенции.

Применяя клей застройщику будет намного легче готовить клеящий состав. Для этого готовый сухой клей высыпается в емкость с водой и тщательнейшим образом перемешивается, по консистенции, готовая смесь, напоминающий густую сметану. Далее клей выкладывается на блок и разравнивается шпателем с зубцами, с толщиной до 3-х мм. Блоки выкладываются очень плотно, а излишки клея, убираются. Затирка не приемлема.

В настоящее время набирает популярность, использование вместо раствора и клея для укладки, монтажной пены, насколько это надежно покажет время, а пока лучшим решение считается выкладывать блоки на клей.

Некоторые тонкости работы

При длине стеновых конструкций не кратных длине блочных элементов гарантировано появление промежутков, заполняемые доборными блоками или пломбами. В учет берется необходимость наличия места под трубопроводы и коммуникации.

Для удаление с горизонтальных швов лишнего раствора производится кельмой. При недостатке раствора его добавляют и уплотняют, заполняя так все швы кладки и расшивая их с обоих сторон. Разница между шириной стен фундамента и стен сооружения — до 13 см.

Этапы работы:

- Определив расположение углов, блоки укладываются, начиная от угла, находящегося на минимальном удалении от самой высокой точки фундамента;

- По контуру будущего фундамента наносится влагостойкий раствор цемента с песком для выравнивания поверхности. Далее производится укладка изолятора для предохранения от сырости;

- На изолятор на месте первого блока тонко наносится раствор, поверх которого укладывают первый блочный элемент и положение которого проверяют по вертикали и горизонтали, выравнивая его киянкой;

- Кладка стенового ряда продолжается от первого блочного элемента, заполняя пространство между углами. Горизонтальность контролируется гидроуровнем, а внешние границы — пересечением разметок;

- До укладки 2-ого ряда не стоит забывать о перевязке нижних вертикальных швов целым верхним блочным элементом. Толщина швов крепления должна быть минимизирована для теплостойкости сооружения;

- До укладки 4-ого ряда делается пауза для обустройства горизонтального армирования. В верхней части 3-его ряда прорезают 1-2 борозды для укладки прутьев из металла диаметром 6-8 мм. Данная операция повторяется между 7-ым и 8-ым рядом, 11-ым и 12-ым рядом и дальше.

Проблемой, как класть блоки на фундамент, могут быть места под будущие дверные проемы, потолочные и напольные перекрытия. Сложность обустройства данных конструкций заключается в необходимости дополнительного армирования в месторасположении будущих дверных и оконных конструкций.

Дело в том, что структура блока хрупкая и не способна выдержать всей тяжести железобетонного перекрытия над местами под окна или двери. Обустраивая каркас, его составляющие элементы выкладываются из кирпича.

Единственные трудности возникают в процессе выравнивания горизонтальных верхних граней потолочного перекрытия из железобетона и последнего блочного ряда. Таким же методом решаются трудности обустройства потолочного перекрытия между этажами сооружения.

Посмотрите видео, чтобы ознакомиться с порядком кладки блоков:

На самой верхней поверхности последнего блочного ряда устанавливают слой из плотного стройматериала, например, кирпича, и поверх укладывают плитные перекрытия из железобетона.