Древесноволокнистая плита оргалит

Содержание:

- Обзор видов

- Технология производства

- Размеры и вес

- Чем резать оргалит

- Технология производства

- Прочность на изгиб, поглощение влаги, звуковых волн

- Сферы применения

- Что это такое

- Способ производства и характеристики

- Технология монтажа ДВП на лаги

- Как подобрать?

- Что это такое?

- Варианты монтажа

- Оргалит: что это такое? Общие понятия и способы изготовления материала

- Использование панелей на основе ДВП для внутренней отделки

Обзор видов

Благодаря современным технологиям у потребителя есть возможность приобрести тот материал, который максимально его удовлетворит по всем показателям. ХДФ реализуется в нескольких разновидностях, а именно: шлифованной и декорированной.

Шлифованная с обеих сторон

Высококачественный материал с двусторонней шлифовкой выпускают 2 классов. HDF среднего класса имеет вид листов с одной гладкой стороной. Товар высшего класса характеризуется высокой плотностью и идентичными особенностями поверхностей. Этот спрессованный материал не подвергается внешней обработке.

Декорированная

Лакированные плиты производят из шлифованных. Они бывают 2 видов.

- Кашированные. В продажу поступают не часто, так как характеризуются низкой износостойкостью.

- Ламинированные. Данный товар реализуется в широком цветовом и фактурном диапазоне.

Декорированные плиты можно покрыть грунтовкой и использовать как идеальную основу для изготовления мебели.

Технология производства

Исходным сырьем для производства ДВП являются отходы деревообрабатывающей отрасли: щепа, опилки, костра (одревесневшие части стеблей прядильных растений). Сырье промывается, из него удаляются посторонние включения, затем сушится. Высушенный материал, дробится в специальных машинах (дефибраторах и рафинаторах) на мельчайшие частицы — волокна. Степень помола может быть от грубой до мельчайшей. Далее процесс отличается для разных способов производства.

Исходное сырье для производства ДВП

Прессование идет под высоким давлением — 3-5 МПа и высокой температуре — выше 300°С. За счет этого и происходит скрепление и уплотнение материала. Перед прессованием, в исходный материал добавляются дополнительные компоненты, изменяющие свойства материала — связующие (синтетические смолы), гидрофобизаторы, антипирены и т.д.

Способы формования

Есть два способа производства ДВП — мокрое и сухое прессование. «Мокрый» метод более экологичен. При мокром прессовании используется меньшее количество связующих (иногда, вообще без синтетических добавок), но материал получается более дорогим, так как процесс более энергоемкий. На сушку одного листа уходит до 15 минут, что ограничивает производительность прессов, следовательно, повышает цену материала. При таком методе, в измельченный материал вводятся необходимые добавки, вода. Жижа поступает в дозатор, который выкладывает ее ровным слоем на ленту. Для более быстрого удаления воды, лента имеет сетчатую структуру. После прохождения пресса тыльная сторона такого ДВП имеет отпечаток этой мелкой сетки.

При мокром прессовании некоторые сорта ДВП могут быть сделаны без добавления постороннего связующего. Под давлением и при высокой температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стенки растительных клеток). Он является натуральным связующим. Лигнин в значительных количествах содержится в древесине хвойных пород. Но не для всех сортов ДВП природного связующего достаточно. В этом случае добавляется от 4 до 7% синтетического связующего.

Тип формования легко отличить по тыльной стороне плиты

При сухом прессовании, обычно в массу добавляют синтетические смолы, которые связывают волокна. Именно этот метод позволяет получить ДВП большой толщины — до 12-15 мм, некоторые завод могут выпускать питы толщиной до 40 мм. На уплотнение и прессование сухой массы уходит намного меньше времени – 3-5 минут в зависимости от класса и толщины. Производительность пресса возрастает в разы. К тому же в сухую массу кладут меньшее количество добавок — они не вымываются водой. Все это ведет к снижению стоимости материала. Но дешевые связующие содержат формальдегид, а его содержание необходимо контролировать, так как в больших количествах он вреден для здоровья.

Для производства мебели и отделочных работ в помещениях, должен использоваться материал с классом эмиссии формальдегида Е0,5 или Е1. Это, как правило, ДВП мокрого прессования. Отличить ДВП, сделанное мокрым способом, можно по отпечатку сетки на тыльной стороне листа (смотрите фото выше).

Завершающие процессы

При высокотемпературном прессовании происходит склеивание частиц между собой. Времени нахождения под прессом не всегда достаточно, поэтому уже сформованные листы переносят в специальную камеру, где при высокой температуре происходит «дозревание» материала. ДВП держат тут несколько часов. За это время волокна спекаются, склеиваются, материал становится однородным и прочным.

Древесноволокнистые плиты имеют разную толщину

Из камеры плиты выходят, практически с нулевой влажность и начинают активно впитывать влагу из воздуха. В результате этого процесса, края листов разбухают. Чтобы избежать данного недостатка, материал переносят в другую камеру, где его доводят до нормальной влажности. И только после этого, листовой ДВП может идти в продажу или на другие станки — для покраски, ламинирования.

Что хорошо, так это то, что технология производства древесно-волокнистых плит пластична. Пресс может иметь любую форму, что позволяет делать не только листовой материал, но и фигурные изделия. Например, плинтуса или мебельные фасады.

Размеры и вес

В зависимости от функционального предназначения предлагается несколько типов ДВП.

Плиточный — как правило, имеет компактные габариты. Его продают в форме квадратов от 30х30 до 100х100 см. На торцах предусмотрен механизм шип-паз, это существенно упрощает монтаж плит.

О размерах листовой ДВП можно говорить исключительно в связи с типовыми плитами и листами. В соответствии со стандартами толщина плиты может варьироваться от 2 до 40 мм. Все остальные параметры определяются следующим образом:

- ширина —1220 мм, 1700 мм;

- высота — 2140 мм, 2440 мм, 2745 мм.

Большинство фирм также выпускает неформатные листы. В ходе формования их подрезают, порой в функционировании оборудования происходят сбои и приходится обрезать края меньше или больше, чем обычно. Из-за этого листы могут получиться более короткими, хотя по качеству они практически ничем не отличаются. А вот цена на них намного ниже. Поэтому если типовой размер вам не принципиален — лучше отдать предпочтение «дефектным».

Чем резать оргалит

Если необходимо выполнить небольшие разрезы и обработать несколько листов, то с этим справиться обычное ножовочное полотно по металлу. Для этого его размещают в специальном держателе или одну сторону обматывают изолентой.

Ножовочное полотно для резки, на специальном держателе

При необходимости обработки больших объемов используется электролобзик или ручная циркулярная пила. При этом для обоих инструментов целесообразно выбрать режущий элемент с кромкой, рассчитанной на металл.

Независимо от используемого инструмента в процессе разрезания лист устанавливается на деревянную подкладку лицевой стороной кверху. В некоторых случаях (для подгонки элементов) допускается обрезка ножницами по металлу или садовыми секторами. Однако такой способ обработки может оставлять на кромке изломы и трещины.

Оргалит с необработанной и не ламинированной лицевой стороной рекомендуется окрашивать для защиты от влажности

Так же можно раскраивать небольшие элементы листа при помощи обычного канцелярского ножа. Подробно об этом в видео:

Watch this video on YouTube

Технология производства

Для изготовления древесно-стружечных плит используют отходы, которые образуются при обработке древесины. Это некондиционный кругляк, опилки, стружка и другие отходы. Все это измельчается до размеров стружки 0.2-0.5 мм толщины, 5-40 мм длины и до 10 мм ширины.

Внешние слои плиты содержат мелкофракционную стружку, а внутренний слой – более крупную. Для этого после высушивания стружка специально сортируется и просеивается.

С помощью специального оборудования отсортированную стружку соединяют с клеящим веществом, которое оседает на стружке, поднятой потоком воздуха. Смешивание смолы со стружкой таким способом позволяет тщательно проклеить всю поверхность без перерасхода смолы.

Просмоленная стружка дозированного количества поступает на ленточный транспортер, создавая слой определенной толщины. Так поочередно укладывается три слоя, после чего массу разделяют на стандартные размеры и предварительно прессуют вибропрессом. Полученные брикеты специально нагревают до 75 градусов СВЧ-лампами. Затем начинают процесс основного прессования, где температура поднимается до 150-180 градусов и давление составляет 20-35 кгс/см2. Такие действия способствуют уплотнению материала и затвердению связующей смолы.

Отпрессованные листы охлаждаются потоком холодного воздуха и складываются в стопки на несколько суток. В течении этого времени происходит снятие внутреннего напряжения и полное естественное охлаждение материала.

Чтобы качественно повысить износостойкость, а также твердость и устойчивость к влаге, плиты из прессованных опилок поддают ламинированию (ЛДСП).

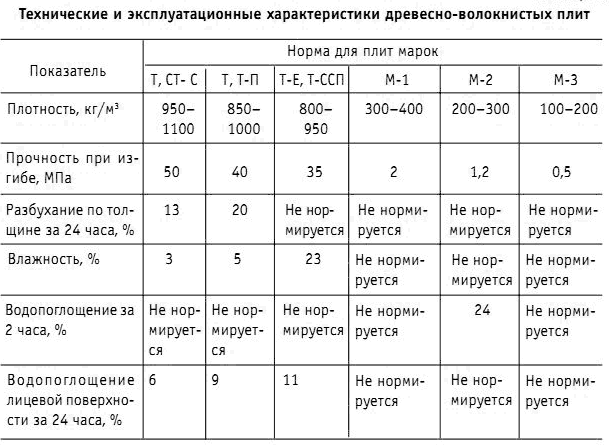

Прочность на изгиб, поглощение влаги, звуковых волн

Более чем в 10 раз отличается у ДВП различных групп стойкость к изгибающим нагрузкам. Мягкие листы марки М-3 способны благополучно выдержать воздействие около 0,5 МПа, в то время как самые твердые выдерживают 47 МПа.

Нормативным документом не прописаны ограничения величины возможного разбухания и влажности изделий мягкого вида ДВП. Лимитируется только верхний предел значений концентрации влаги, равный 12 %.

Влажность остальной продукции составляет 3-4 %, а величина разбухания варьируется от 19 до 23 %. Максимальная концентрация влаги в материале не может превышать 10 %.

В стандарте указаны требования к способности поглощения воды всей плиты и ее лицевой поверхности в частности. Для плотных изделий регламентирована величина механической силы, прилагаемой перпендикулярно плоскости листа.

Потребителей часто интересует способность панелей поглощать аудиоволны. Стандартом показатели звукоизоляции не оговариваются, но, анализируя структуру материала, можно сделать вывод – мягкие виды смогут поглощать звуковые колебания в минимальной мере, твердые – в значительной степени.

Сферы применения

Оргалит имеет широкое применение в разных сферах хозяйственных отраслей. Этот материал может быть использован как легкая перегородка внутри комнаты, листами оргалита выравнивают потолок, он может быть использован для стен кухни, подготовив их под плитку. Плотность материала дает возможность применять его и в художественных целях. Например, картина, написанная масляными красками, может иметь оргалитовую основу.

Оргалитовый лист может быть применен в качестве утеплителя при обшивке стен загородного дома. Кроме того, он известен и как мебельный элемент, без которого сложно себе представить современный шкаф или даже его отдельный ящик. Для мебели применяют тонкие и твердые виды материала, они повсеместно используются производителями, ввиду прочности и невысокой стоимости. Листы древесно-волокнистого материала применяют для внутренней отделки железнодорожных вагонов, кают морских лайнеров, внутреннего обустройства автотранспортной пассажирской техники.

В сфере грузоперевозок оргалит является незаменимым материалом, из которого делают обрешетку при упаковке грузов, изготавливают транспортировочные короба и тарные ящики. Доступность материала, а также его низкая стоимость и легкость нарезки объясняют широкую сферу использования оргалита.

Что это такое

Оргалит – это древесноволокнистые плиты особой прочности. Название разговорное, в нормах и стандартах не встречается. По внешнему виду это обычные листы ДВП. Отличие заключается в технических характеристиках: структура повышенной плотности и твердости.

Одна сторона – обычно лицевая – может быть с декоративным покрытием. Изнанка имеет небольшую шероховатость, что обеспечивает лучшее сцепление с поверхностью при приклеивании.

Отвечая на вопрос, что такое оргалит, нельзя не упомянуть его основные достоинства – высокая крепость, относительно низкая стоимость, удобство и простота монтажа, обширная сфера использования.

Производственный процесс

Строительный материал изготавливают методом горячего прессования из древесных отходов. К древесной базе добавляют вяжущие компоненты. Полученную массу расщепляют дефибратором, в специальной машине отливают плиты. Далее древесные волокна выдерживают при высокой температуре под горячим прессом, затем высушивают в камере.

Технология схожа с процессом выпуска листов МДФ. Но так называемый мокрый способ с предварительным распариванием дает возможность изготавливать тонкие листы.

Состав материала

Свойства плит зависят от компонентов, наполняющих древесный композит. Основные составляющие оргалита:

- Измельченная древесина – сырьевая основа – отходы лесозаготовок и деревообработки, щепа, опилки, стружка и пыль.

- Костра – одеревеневшие части стеблей прядильных растений (льна, конопли) от их первичной обработки.

- Синтетические смолы и эмульсии – в качестве связующих добавок, в составе 4-6% от общего количества, повышают физико-механические характеристики.

- Гидрофобизаторы – парафин и канифоль добавляют для гидроизоляции и повышения влагостойкости.

- Осадители – используют сернокислый алюминий для выпадения осадка.

- Антипирен – замедлители горения и возгорания, для огнестойкости и снижения пожароопасности (синергисты, хлорид аммония, фосфаты аммония, бора).

- Антисептик – антибактериальные и противомикробные препараты для защиты дерева от процессов гниения, синевы, плесени, вредных насекомых.

- Пектол – полимерная пропитка из таллового масла, повышающая прочность плит.

Технические условия

Требования, которым должны соответствовать листы ДВП, прописаны в ГОСТе 4598-86.

Маркировка ДВП (оргалита) предусмотрена предписаниями к твердым плитам:

- Т – плиты без отделки.

- Т-С – одна сторона облицована тонкодисперсной массой.

- Т-П – фронтальная часть прокрашена.

- Т-СП – один бок подкрашен древесной тонкодисперсной массой.

- Т-В – повышенная водостойкость, без отделки.

- Т-СВ – водостойкая, фасад с тонкой дисперсией.

- Н-Т – пониженная плотность.

- С-Т – увеличенная плотность, без лицевой обработки.

- СТ-С – супертвердая, одна сторона отделана древесной массой тонкой дисперсии.

По качеству покрытия плит выделяют I и II сорт, группы А и Б.

По плотности у мягких плит разделяют марки М-1, М-2, М-3.

- мягкий – плотность от 100 до 500 кг/м3 – похож на пробку;

- твердый – 500-800 кг/м3 – напоминает картон, влагостойкий, прочный на изгибе;

- сверхтвердый оргалит – от 800 до 1100 кг/м3.

Технологический процесс гарантирует длительный срок эксплуатации оргалита. Материал устойчив к механическим повреждениям, не боится влаги.

Характеристики оргалита по маркам ДВП

| Марка ДВП | М1 | М2 | М3 | Н-Т | С-Т | Т, Т-С,

Т-П, Т-СП |

Т-СВ,

Т-В |

| Плотность, кг/м³ | 200-400 | 200-350 | 100-200 | более 600 | 950-1100 | 800-1000 | 850-1000 |

| Максимальная прочность на сгиб, МПа | 1,8 | 1,1 | 0,4 | 15 | 47 | 38-33 | 40 |

| Максимальная прочность на разрыв, МПа | – | – | – | – | 0,32 | 0,3 | 0,3 |

| Влажность, % | – | – | – | – | – | 5 | 3 |

Способ производства и характеристики

Оргалит производится горячим прессованием древесной щепы, стружки, опилок, к которым добавляются различные опилки. Для повышения влагостойкости в общую массу добавляются канифоль и парафин. Антипирены добавляются для повышения пожаробезопасности. Для повышения прочности его пропитывают пектолом (продуктом переработки талового масла). Разрешено использовать только малотоксичные смолы и их количество не должно превышать 1,3% от общей массы изделия.

ГОСТ не регламентирует изготовление оргалита, однако, на изготовление ДВП в общем, используется ГОСТ 4598–86. ГОСТом определяется плотность, прочность при сгибании, разбухание по толщине за сутки и некоторые другие характеристики. Также ГОСТ определяет дефекты, допустимые или недопустимые, для листов разного сорта.

ГОСТ не регламентирует изготовление оргалита, однако, на изготовление ДВП в общем, используется ГОСТ 4598–86. ГОСТом определяется плотность, прочность при сгибании, разбухание по толщине за сутки и некоторые другие характеристики. Также ГОСТ определяет дефекты, допустимые или недопустимые, для листов разного сорта.

С лицевой стороны обычно имеет гладкую поверхность, покрытую лаком, окрашенная, облицованная пластиком или плёнкой. С внутренней стороны же поверхность обычно рифлёная. Такая поверхность хорошо сцепляется со стеной, если вы решите приклеить её. Бывают плиты и с двусторонней гладкой поверхностью.

Ламинированный оргалит позволяет широко использовать его в отделочных работах. Возможность нанести на него любой рисунок и цвет придаёт этому материалу неоспоримые преимущества перед другими строительными материалами. К тому же, он обладает рядом характеристик, которые также позволяют широко его использовать. Это и повышенная прочность (поверхностный декоративный слой предохраняет от повреждений и царапин), и долговечность (заявляется срок эксплуатации не менее 20 лет), и практичность (его легко мыть и загрязняется он не так быстро).

Плиты очень хорошо режутся. Листу можно придать любой размер и форму.

Технология монтажа ДВП на лаги

Лаги – это деревянные бруски, уложенные на черновое основание. Уже на них сверху будут крепиться листы ДВП

Материал для лагов важно правильно выбрать – тогда итоговая работа будет максимально надежной. Преимущество такого способа укладки ДВП – возможность сделать полы теплее

Также это позволит избавиться от некоторых неровностей чернового основания.

Регулируемые лаги — один из возможных вариантов

Рекомендации по выбору бруса для лагов:

- материал нужен только хорошо просушенный, его нельзя покупать заранее и хранить в сырых помещениях, например, подвале или гараже;

- брус следует обработать антисептиком или купить уже обработанный;

- на поверхности бруса не должно быть гнили, плесени, грибка;

- древесина должна быть без трещин, сучков, хвойная;

- сечение брусков должно быть в пределах 4-7 см;

- брус выбирается ровный. Проверить это можно при помощи отвеса или шнура, натянутого вдоль ребра изделия.

Лаги крепятся к черновому основанию точно так же, как показано на рисунке ниже.

Как крепить лаги к черновому основанию

Черновое основание должно быть уже подготовлено. Соединить лаги между собой можно при помощи контргаек с нейлоновым кольцом – этот вид крепежа не позволит конструкции расшататься.

Листы ДВП на лаги крепятся так, чтобы их края, стыки приходились непосредственно на ребра брусков. Прибиваются небольшими гвоздиками к ним с шагом около 10-12 см. Между листами ДВП и стеной должен оставаться небольшой зазор — около 5-10 мм.

Как вычислить необходимое расстояние между лагами

Инструкция: крепление ДВП при помощи гвоздей

Шаг 1. Производится тщательная предварительная подготовка основания.

Подготовка чернового пола

Шаг 2. Производится предварительная раскладка материала по полу, его подгонка под индивидуальные размеры комнаты, нарезка.

Резка материала

Шаг 3. ДВП укладывается от дальнего угла комнаты по направлению к выходу из помещения. Лист крепится при помощи гвоздей диаметром 1,1-1,6 мм и длиной 20-25 мм, прибивается к черновому деревянному полу. Крепление листов производится от середины помещения

Важно, чтобы шляпки крепежей не торчали над поверхностью листов

ДВП укладывается на пол

Крепление ДВП гвоздями

Строительный степлер

Шаг 4. Таким же образом подгоняется, укладывается и крепится второй и последующие листы ДВП.

Укладка остальных листов материала

Шаг 5. Деформационный зазор вдоль стен закрывается плинтусом.

Установка напольного плинтуса

Как подобрать?

Оргалит предлагают практически любые профильные торговые точки, поэтому приобрести этот товар не составит проблем

Но при выборе листов этого материала необходимо принять во внимание некоторые важные нюансы

- Рабочие габариты листа составляют 2140 на 1220 мм и имеют толщину 2,5 либо 3,2 мм. Нестандартные размеры могут иметь высокую торговую наценку.

- Материал II сорта может иметь габариты 1700 на 2745 мм, при этом его цена будет такой же или немного ниже, чем у листа со стандартными размерами I сорта.

При выборе в процессе покупки материал рекомендуется внимательно осмотреть. Качественный товар I сорта не должен иметь сколов, царапин, заломов или трещин

Обратите внимание и на наличие ямок или изгибов на листе

Что это такое?

Расшифровка аббревиатуры ДВП — древесно-волокнистая плита. Это листовой стройматериал с демократичной стоимостью. Может иметь разные параметры плотности: бывает твёрдой, мягкой и полутвёрдой. Толщина в коридоре от 2 до 13 мм, у отдельных моделей — до 40 мм. Сырьём для производства ДВП становятся отходы деревообработки и лесораспила. Путём размола и пропаривания грубый материал перерабатывается до состояния волокон нужной структуры. В качестве основных связующих компонентов к ним добавляют полимерные смолы. Для увеличения параметров влагоустойчивости в древесно-волокнистую субстанцию вводят специальные добавки.

Плюсы ДВП очевидны:

- высокая теплоизоляция;

- хорошее звукопоглощение;

- простота обработки;

- длительный эксплуатационный период;

- малые параметры веса и толщины при высоком уровне жёсткости;

- доступная цена;

- широкий размерный диапазон плит.

ДВП имеет износостойкое покрытие. Оно легко поддаётся уходу, его можно очищать любыми моющими средствами, в том числе агрессивными. Несмотря на внушительный перечень преимуществ будет неверным сказать, что ДВП – универсальный материал, у него имеются и свои минусы:

- низкая стойкость к поперечной нагрузке на изгибе;

- при покупке несертифицированного товара велик риск присутствия токсичных соединений в клеевой составляющей.

Особенности изготовления плит не позволяют выполнить их с одинаковой стойкостью на изгиб в разных направлениях. При поперечном сгибе не исключён излом плиты. Поэтому при изготовлении сложных конструкций, где необходимо выгибать радиус, действовать следует с большой аккуратностью. При обшивке вертикальных поверхностей с ДВП, материал надо прижимать к основанию максимально плотно, исключая образование зазоров — присутствие воздушных подушек часто приводит к заломам. Также следует иметь в виду, что древесно-волокнистые листы довольно тонкие, поэтому при сильном механическом воздействии могут разрушаться.

Варианты монтажа

Как упоминалось выше, декоративные стеновые панели из ДВП можно устанавливать разными способами. Каждый из них хорош и имеет свои явные преимущества и недостатки. В любом случае, их все легко реализовать своими руками. Достаточно иметь инструкцию и знать последовательность работ.

Монтаж на клей

На первый взгляд, это самый простой метод работы с изделиями. С одной стороны, это так. Главное требование (оно же и недостаток способа) наличие идеально ровной поверхности. Тогда работы будут выполнены быстро и просто. Если же стены неровные и для устранения дефектов потребуется много времени, сил и средств, лучше рассмотреть другой вариант монтажа.

Суть работы в следующем:

Стена подготавливается для поклейки. Она очищается от старого материала, удаляются жирные пятна, пыль и грязи. После чего поверхность грунтуется в два слоя с перерывом на высыхание. Так улучшается адгезия. Дальше подготавливаются сами панели ДВП. Их нужно разрезать по размеру стены. Остается нанести клеящее вещество на заднюю поверхность панели и приклеить лист на свое место. Клей наносится точечно или зигзагами

Особое внимание уделяется кромкам

По такой технологии обрабатывается вся поверхность. Так как листы большие, то скорость работы высокая. Однако, без помощника в деле не обойтись, ведь панели имеют большой вес.

Если первый лист будет наклеен ровно, то последующие элементы «сядут» идеально.

Монтаж на саморезы или гвозди

Панели ДВП для стен можно зафиксировать к стене обычными гвоздями или саморезами. Требования к стене остаются такими же – идеально ровная поверхность. Саморезы – гарантия того, что со временем отделка не отвалится под своим весом.

Технология простая: панель устанавливается на свое место и фиксируется на крепежи. Однако, есть некоторые нюансы:

Когда стены сделаны из дерева, или подобных материалов, таких как СИП-панель или ДСП, то листы для отделки можно фиксировать гвоздями или саморезами

Если стена кирпичная или бетонная, то важно выполнить разметку под будущие панели, просверлить отверстия, вставить дюбели. Это залог того, что крепеж не будет вырван

Минусом такого способа монтажа является наличие шляпок в поверхности, которые тяжело скрыть. В таком случае требуется немного утопить саморезы и закрыть их декоративными накладками.

Монтаж на обрешетку

Это тот способ, при котором кривизна стен неважна. Плюсы в том, что под каркасом можно скрыть провода и другие коммуникации. А если в доме холодно, то есть возможность утеплить комнату. Минус – уменьшается полезное пространство в помещении. Все же, крепить панели из ДВП лучше всего именно на каркас. Не нужны никакие грязные работы, выравнивание стен и грунтование.

Процесс монтажа:

- На стену крепятся деревянные или металлические бруски на расстоянии 30–40 см друг от друга.

- После создания обрешетки, можно уложить утеплительный материал (если он будет).

- Осталось прибить ДВП панели к готовой обрешетке посредством гвоздей или саморезов. Для надежности можно использовать клей.

В конце, чтобы сделать отделку идеальной, можно прибегнуть к использованию наличников, плинтусов, уголков и других элементов. Благодаря этому комната получит завершенный вид и будет радовать глаз.

Как видно, стеновая панель ДВП – это прекрасное решение для отделки помещений. Материал имеет массу преимуществ и ценится за универсальность. Он безопасный и долговечный. И если у владельца нет возможности выполнить отделку из кирпича, камня, плитки или натурального дерева, то продукция поможет воплотить мечты в реальность.

Оргалит: что это такое? Общие понятия и способы изготовления материала

Способ изготовления ДВП регламентируется ГОСТом 4598-86. Это техническое понятие обозначает материал, в состав которого включены различные материалы, в том числе и сравнительно мягкие. Оргалит – название обиходное и в указанном нормативном документе не упоминается. Лицевая поверхность плит, как правило, гладкая, может быть покрыта лаком, окрашена, облицована пластиком или декоративной плёнкой. Основное отличие этого материала от ДВП заключается в структуре, а именно – твёрдости. Оргалитом принято называть только плотные листы, одна сторона которых является декоративно-лицевой. Фото оргалита наглядно демонстрируют его структуру.

Оргалит применяется для отделки помещений

Такой материал значительно упрощает и ускоряет отделочные и строительные работы, и является незаменимым при обшивке стен и потолков помещений, настиле полов, устройстве внутренних перегородок. Практически, оргалиту нет альтернативы при изготовлении мебели, производстве тары и упаковки. Его основные достоинства – это дешевизна, простота нарезки, обработки и монтажа.

Использование панелей на основе ДВП для внутренней отделки

Оргалит или ЛДВП – материал, который чаще всего применяют для отделки внутренних поверхностей. Это древесные волокна, к которым добавляют клей с формальдегидом. Волокна проходят через прессование, после чего их покрывают смолой. На внешнюю текстуру панели можно наносить различные составы, в том числе – для создания имитаций других поверхностей.

На внешнюю текстуру панели можно наносить различные составы, в том числе – для создания имитаций других поверхностей.

Плюсы и минусы декоративного материала

От твёрдости плиты зависит то, какими характеристиками она обладает в итоге. А твёрдость зависит от того, с какой целью применяют материал. Преимущества описывают следующим образом:

- Использование при изготовлении мебели.

- Лёгкая обработка, без изменения текстур.

- Прочность и долговечность при правильной эксплуатации.

- Низкая цена.

- Не требует идеального выравнивания стен. Главное – чтобы поверхность оставалась сухой.

- Поверхность легко очистить с помощью влажных тряпок.

- Высокая влагостойкость.

- Широкий выбор по формам и размерам плит.

- Устойчивость к разным механическим воздействиям.

Из минусов отмечают ту же натуральность материала. Это значит, что первоначально он не защищён от воздействия влаги. Требуется дополнительная обработка.

От твёрдости плиты зависит то, какими характеристиками она обладает в итоге.