Самодельный пескоструйный аппарат своими руками

Содержание:

- Перед началом работ

- Другие варианты изготовления

- 2Гидропескоструйная очистка объектов: преимущества и недостатки

- Что можно использовать, кроме песка, для изготовления своими руками пескоструйной камеры

- 3Гидродинамическая очистка

- Пескоструйная камера

- Процесс изготовления пескоструя

- Сборка пескоструйного аппарата

- Назначение пескоструйной установки

- Принцип действия прибора

- Области применения пескоструев

- Очистка свечей в домашних условиях

- Схема сборки

- Пескоструй своими руками из огнетушителя

Перед началом работ

Прежде, чем начать изготовление пескоструя, подумайте о своих целях. Аппараты, выполненные своими руками, будут существенно уступать серийным моделям оборудования. Однако даже с их помощью обработка может осуществляться быстро и качественно. Иными словами, если вы хотите проводить обработку в интенсивном режиме, откажитесь от экономии на серийной технике. Если же вы будете выполнять работу время от времени, наш самодельный пескоструй придется как раз кстати.

Для герметизации соединений используйте фум ленту — качественный уплотнительный фторопластовыйматериал, который отличается бензо- и маслостойкостью, не боится процессов коррозии.

Один из наиболее важных элементов системы пескоструйного аппарата – сопло. Мы рекомендуем вам приобрести его (выбирайте элемент из вольфрамового материала). Если вы будете изготавливать его самостоятельно, то длина и диаметр металлического стержня должны составлять 3 см и 1 см соответственно.

Другие варианты изготовления

Пескоструйный аппарат можно соорудить своими руками и из других компонентов. Так, очень неплохое оборудование получается из автомобильного компрессора, мойки высокого давления, ресивера и многих других устройств. Рассмотрим несколько схем изготовления пескоструя из подобных конструкций.

Из мойки высокого давления

В домашних условиях можно собрать очень качественный и мощный пескоструй из мойки высокого давления. К примеру, очень хорошая аппаратура получается из моек от немецкого бренда Karcher («Керхер»). Такие устройства, предназначенные для эффективной мойки автомобилей, формируют очень высокое давление воды, но при условии ее маленького расхода.

Для этого потребуются следующие компоненты:

- керамическое сопло, сделанное своими руками или приобретенное в специализированном магазине;

- шланг с армированием;

- блок смешивания, либо тройник, имеющий подходящий диаметр посадки;

- узел, регулирующий подачу, а также дозатор цилиндрического типа;

- трубка предназначенная, для того чтобы забирать абразив, она оснащается трактом подачи воздуха в закрытый резервуар с песком или любым другим абразивом.

Водяная аппаратура из мойки может работать на базе эжекторной схемы. Вода, под влиянием высокого давления, преодолевая блок смешивания со стремительной скоростью, формирует необходимый вакуум в тракте, куда подается абразив. Песок может поступать и выходить вместе с жидкостью под действием очень высокого давления.

Водяные аппараты, сделанные собственными силами, весьма удобны в эксплуатации и просты в изготовлении. Подобные устройства имеют некоторые особенности, которые нужно учитывать.

- Мощность потока оказывается очень большой при маленьком расходе жидкости. За счет этого самодельную установку можно использовать, к примеру, для стекла, с целью матирования и других подобных работ.

- Чтобы удавалось поддерживать стабильную подачу, необходимо задействовать такой абразив, который отличается равномерной дисперсией и маленькой фракцией. Так, в бытовых условиях эксплуатации идеальным решением станет просеянный речной песок.

Из продувочного пистолета

Если необходимо собрать компактный и максимально удобный пескоструйный аппарат, допустимо взять за его основу обычный продувной пистолет. Получаются такие устройства, которые демонстрируют довольно высокие показатели эффективности.

Надо учитывать, что производительность подобных самоделок напрямую зависит от компрессора. Для сборки качественного аппарата мастеру понадобятся нижеперечисленные компоненты:

- готовый пневматический пистолет для продувки;

- качественный сантехнический тройник;

- кран шарового типа, который понадобится для регулировки подачи абразивного компонента;

- выходное сопло вместе с прижимной гайкой.

Готовая конструкция не будет слишком сложной и замысловатой по своему устройству. В качестве резервуара, который будет задействоваться для размещения абразива, можно взять легкий баллон от маленького огнетушителя порошкового типа. Если такого компонента нет, подойдет и емкость из бутылки.

Из электрического краскопульта

Очень быстро и просто пескоструй можно собрать, используя обычный краскопульт. Подобное устройство удастся беспроблемно соорудить дома буквально за 10-20 минут

Очень быстро и просто пескоструй можно собрать, используя обычный краскопульт.

- клапан смешивания от простого пистолета-краскопульта;

- рукоятка, в которой предусмотрен механизм подачи воздушных масс;

- бутылка, в которой будут находиться абразивные смеси;

- тройник;

- кран-регулятор шарового типа.

Схема работы подобной самоделки окажется предельно простой и понятной. Чтоб собрать пескоструй из краскопульта, нужно будет действовать следующим образом.

- Сначала нужно будет аккуратно проточить пистолет краскопульта для применения сопла подходящих размеров.

- Далее к пистолету понадобится присоединить смешивающий тройник.

- В завершении мастеру надо будет зафиксировать шланги, ответственные за подачу и циркуляцию.

2Гидропескоструйная очистка объектов: преимущества и недостатки

Данный вид очистки объектов является разновидностью пескоструйной очистки поверхностей. Отличие заключается в том, что вместо воздуха вместе с абразивом под напором подается вода. Данный способ обработки имеет ряд существенных преимуществ. Благодаря им, гидропескоструйная обработка более безопасна для оператора, чем пескоструйка, и применяется без использования индивидуальных средств защиты.

Перечислим основные преимущества и недостатки данного способа:

| Преимущества | Недостатки |

|

|

Таким образом, гидропескоструйная очистка поверхности, наряду со сферами применения обычного пескоструйного оборудования, также предназначена для следующих видов работ:

- Очищение фасадов зданий и домов;

- Очистка кузовов и каркасов автомобилей;

- Зачистка автомобильных дисков;

- Снятие битумного покрытия.

Что можно использовать, кроме песка, для изготовления своими руками пескоструйной камеры

Кроме песка, для работы аппарата подойдут и другие виды расходников:

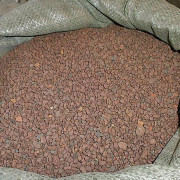

- Никель и купершлак. Одни из самых популярных вариантов для пескоструя, которые получаются из отходов производства меди и никеля. Стоимость такая же, как у обработанного песка, но они прочнее и тверже.

- Стальная и чугунная дробь. Не только наиболее дорогой вариант, но и самый прочный. Применяется для быстрой, но грубой обработки поверхностей.

- Гранатовый песок. Тверже обычного песка, но такой же непрочный. Стоит дорого и редко используется для работы.

- Стеклянная и нержавеющая дробь. Пескоструйное стекло применяется в основном для очистки поверхностей из нержавеющей стали.

- Электрокорунд. Твердая кристаллическая форма оксида алюминия. Практически не повреждается и подходит даже для самых загрязненных поверхностей.

Стальная и чугунная дробь является самым прочным абразивом.

Если просматривать фото пескоструев, можно обратить внимание на то, что камера представляет собой конструкцию прямоугольной формы. Чаще всего это ящик, сваренный из металлического уголка, который обшит тонкими стальными листами толщиной до 1 мм

Для того чтобы легче было контролировать количество абразива в процессе работы, лучше всего по длинной стороне расположить стеклянное или пластиковое смотровое окно.

На передней стенке камеры выполняются 2 симметричных отверстия диаметром 100-120 мм, в которые вставляются специальные плотные перчатки. Следует учитывать, что они будут постоянно подвергаться воздействию абразива, поэтому замена данных элементов не должна вызывать сложностей.

Дно камеры выполняется из армированной сетки, под которой располагается желоб для использованного абразива. Удобную работу обеспечивает освещение. Для этого достаточно взять 2 лампы необходимого размера. Пистолет для пескоструйного аппарата помещается внутрь камеры, а воздух подводится при помощи шланга, подсоединенного снаружи. Таким образом, материал не будет вылетать за пределы, что даст возможность использовать его повторно. По сути, такой вариант исполнения позволяет создать пескоструйный пистолет с системой рециркуляции абразива.

На заметку! Если планируется чистить нестандартные изделия большой формы, боковые грани советуют затянуть прочным брезентом. Чтобы камера получилась максимально удобной, не следует делать работы на глаз – лучше предварительно подготовить чертеж.

Кроме песка используют никель и купершлак, гранатовый песок, стеклянную и нержавеющую дробь, а также электрокорунд.

3Гидродинамическая очистка

Обработка труб и поверхностей гидродинамическим способом отличается от описанных выше вариантов исключительно водным составом обрабатывающей струи.

| Преимущества | Недостатки |

| Отличается низкой стоимостью расходных материалов и исключительной безопасностью для окружающей среды. | В отличие от пескоструйной обработки гидродинамическая машина не сможет очистить глубокий слой ржавчины, битума или промышленной смолы. Для такой очистки потребуется огромный напор воды и соответственно большая мощность гидродинамической машины, что экономически нецелесообразно. |

Сфера применения машин гидродинамической очистки Наиболее эффективно применять данный вид оборудования для очищения трубопроводов любого типа, устранения засоров и смывания загрязнений. Также гидродинамическая очистка используется для обработки систем канализации, ливневых стоков и дренажных колодцев.

С машинами для гидродинамической очистки Вы можете ознакомиться в соответствующем разделе сайта.

Таким образом, каждый из имеющихся типов оборудования: будь то пескоструйник, установка гидропескоструйной очистки или гидродинамический аппарат имеет свои сферы применения, в которых проявляет максимальный уровень эффективности.

Рекомендуем ознакомиться:

- Какую пескоструйную установку выбрать: инжекторную или напорную.

- Разбираем преимущества и недостатки дробеметных установок

- К чему приведет неочищенный сжатый воздух при пескоструйных работах

Получите более подробную консультацию по вопросам применения конкретного типа оборудования на Вашем объекте. Просто позвоните нам по телефону 8-800-555-95-28

Пескоструйная камера

Чтобы проводить пескоструйные работы с предметами разных размеров, можно использовать также пескоструйную камеру. Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.

Чтобы проводить пескоструйные работы с предметами разных размеров, можно использовать также пескоструйную камеру. Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.

Весь аппарат представляет собой металлический прямоугольный ящик. Конструкция изготавливается из металлического профиля и тонкой древесины. С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

С одной стороны обычно делают смотровое стекло. В этой же стенке проделывают отверстия диаметром в 10 см для перчаток. С помощью таких перчаток можно просунуть руки внутрь и производить необходимые манипуляции. Дно ящика изготавливается из решёток. Под решёткой устанавливается поддон, на который будет падать абразив.

Камера оснащается пистолетом. Он будет обеспечивать выброс абразивного материала на поверхность обрабатываемого изделия. Это говорит о том, что в конструкции должно быть ещё и отверстие для шланга. По нему будет проходить воздух из пистолета. Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

С одной стороны изготавливают закрывающийся люк, через который подаются детали. Чтобы всё было комфортно и удобно, необходимо в камере сделать освещение, тогда процесс будет безостановочным. Чтобы обработать деталь, засовываем руку в резиновые перчатки, которые находятся внутри камеры, и используем пескоструйный аппарат.

С одной стороны изготавливают закрывающийся люк, через который подаются детали. Чтобы всё было комфортно и удобно, необходимо в камере сделать освещение, тогда процесс будет безостановочным. Чтобы обработать деталь, засовываем руку в резиновые перчатки, которые находятся внутри камеры, и используем пескоструйный аппарат.

С помощью самостоятельно изготовленного пескоструйного аппарата можно произвести очень хорошую обработку любой поверхности и детали. Но если будет произведена неправильная сборка, то никакого эффекта не будет. Необходимо выполнять сборку строго по инструкции и чертежу, только тогда можно избежать травм. Желательно покупать качественные запчасти на некоторые элементы конструкции, тогда аппарат прослужит долго. Как видим, самодельный пескоструйный аппарат своими руками сделать не сильно сложно, нужно лишь найти материалы и правильно все собрать. Удачи.

Процесс изготовления пескоструя

Сварите баллон под будущий самодельный пескоструй. Лучше всего, использовать емкость, в которой прежде содержался фреон. Срежьте при помощи ножовки по металлу верхнюю латунную часть такого баллона, предварительно выкачав остатки газа. После этого:

1. Подготовьте горловину баллона. Возьмите футорку, намотайте на нее фум ленту и вкрутите в горлышко баллончика. Соедините футорку и кран «мама-мама», получив отверстие под вентиль. Выполните три устойчивые ножки из металлических труб. Не забывайте, что «бывшее» горлышко станет впоследствии дном.

Вкрутите кран «папа-мама» с усиленным тройником. Надёжно затяните гаечным ключом все соединения. Возьмите шланг и соедините его с тройником.

2. На дне баллона выполните отверстие и вварите в него 32 муфту – у вас образуется засыпная горловина. К боковой части емкости приварите штуцер. Внимательно следите за тем, чтобы каждый сварной шов был максимально герметичным. Соедините кран «папа-мама» и штуцер, герметизируйте соединение. Закрепите шланг.

Очистите от ржавчины и окрасьте баллон с соединениями.

3. Пескоструйный аппарат должен обладать мобильностью. Поэтому к раме компрессора и нижней части баллона для абразива приварите колесики. Для того, чтобы пескоструйная обработка была эффективнее, в емкость для абразива вы можете установить специальный вибратор, снижающий опасность попадания внутри комочков материала.

4. Изготовление пистолета. Возьмите шланг. Если вы будете использовать «обычный» шланг, а не шланг высокого давления, проденьте на него кусок металлической трубы для защиты резины от значительных нагрузок. В противном случае, при эксплуатации аппарата, шланг может раздуть.

Возьмите сопло, которое мы выполнили из свечи зажигания. Отрежьте от ПВХ шланга на 12 мм небольшой кусок. Наденьте на свечу, и вставьте в грань на 22 мм. Соедините резьбовую грань с краном. Пистолет для пескоструйного аппарата готов.

5. Сварите пробку для засыпной горловины. Наденьте на нее прокладку.

Важно! Старые газовые баллоны отлично справляются даже со значительными механическими нагрузками. Если компрессор не оснащен ресивером, то изготовить его вы также можете из баллона.. Соедините все элементы и пескоструй из газового баллона готов к использованию

Если у вас возникли вопросы по изготовлению аппарата, вам следует посмотреть фото процесса. А также чертежи и схемы работы оборудования

Соедините все элементы и пескоструй из газового баллона готов к использованию. Если у вас возникли вопросы по изготовлению аппарата, вам следует посмотреть фото процесса. А также чертежи и схемы работы оборудования.

Сборка пескоструйного аппарата

Используя фото-, видео- и обычные инструкции по сборке самодельного аппарата для пескоструйной обработки, вы потратите значительно меньше сил и времени на изготовление такого устройства.

Первое, что необходимо сделать, приступая к изготовлению пескоструйного аппарата, – это подготовить резервуар, из которого в систему будет подаваться абразивный материал. Для изготовления такой емкости, как уже говорилось выше, оптимально подойдет газовый баллон. Лучше, если это будет баллон, в котором раньше содержался фреон. В верху такого баллона есть латунная часть, которую следует аккуратно срезать ножовкой по металлу. Для обеспечения безопасности при выполнении сварочных работ из баллона необходимо удалить остатки газа, для чего можно использовать компрессор.

Вместо штатного вентиля в верхнюю часть баллона приваривают штуцер выхода абразива

В подготовленном и очищенном баллоне надо просверлить два отверстия, одно из которых (расположенное в боковой части емкости) будет использоваться для подачи абразивного материала, а второе (в нижней части баллона) – для его стока. В просверленные в баллоне отверстия для соединения со всеми остальными элементами системы ввариваются патрубки с резьбовыми концами. При выполнении такой операции необходимо следить за тем, чтобы сварные швы были максимально герметичны.

Поскольку машина для пескоструйной обработки должна отличаться мобильностью, к нижней части емкости для абразива, как и к раме компрессора, следует приварить небольшие колеса. Если вы хотите сделать процесс пескоструйной обработки более эффективным, то емкость для абразива можно оснастить специальным вибратором, который позволит минимизировать риск попадания в систему комков данного материала.

Для размещения баллона в вертикальном положении к нему приваривают три уголка

Все пескоструйные машины работают за счет того, что в их конструкции используется специальная насадка, которая обеспечивает не только подачу абразивной смеси, но и ее формирование за счет смешивания абразива с воздушным потоком. Принцип работы такой насадки состоит в том, что в нее одновременно подаются воздух и абразивный материал, поступающий из специальной емкости по подающему рукаву.

Именно поэтому в конструкции такой насадки должно быть предусмотрено два штуцера, к одному из которых подсоединяется шланг подачи сжатого воздуха от компрессора, а ко второму – подающий рукав из емкости с абразивным материалом. Работает такая система только после того, как в нее подается воздух под высоким давлением.

Заводское 6-миллиметровое сопло из карбида бора

Подачу абразивной смеси к обрабатываемой поверхности в пескоструйной машине обеспечивает сопло, во внутренней части которого выполнено отверстие соответствующего диаметра. В качестве такого элемента нельзя использовать обычные сопла от мойки или краскопульта, так как они не предназначены для работы с абразивными материалами.

Лучше всего приобрести для таких целей заводские сопла, которые отличаются долговечностью, поскольку изготовлены из износостойких материалов, с соблюдением всех технологических требований. Изготовить такие сопла в домашних условиях практически невозможно, так как для этого требуется специальное оборудование и квалифицированный персонал.

Для подсоединения шлангов подходят водопроводные тройники и газовые краны

После того как все элементы конструкции будущей пескоструйной установки подготовлены, можно приступать к ее сборке, которая состоит из следующих этапов.

- К штуцерам насадки пескоструйной установки подсоединяются шланг от компрессора и рукав, по которому поступает абразивный материал. Внутри такой насадки происходит смешивание данных компонентов, в результате чего образуется абразивная смесь, используемая для выполнения обработки.

- Для регулировки параметров потока абразивной смеси в систему пескоструйного аппарата включаются краны и дозаторы.

Для того чтобы все соединения в системе отличались высокой герметичностью, выполнять их необходимо с использованием ФУМ-ленты.

Назначение пескоструйной установки

Пескоструйные установки используют при подготовке металлических, бетонных и иных конструкций для окрасочных работ. Летящие с высокой скоростью песчинки проникают во все имеющиеся неровности, отверстия, выпуклости и впадины. При многократном соударении абразивный материал вырывает мелкие частицы с поверхности, удаляются:

- Остатки масляной пленки.

- Старая грунтовка или краска.

- Ржавчина и иные загрязнения.

Конструкциям не требуется обезжиривание. Они готовы к последующей обработке. Пескоструйные установки используют:

- На судостроительных и судоремонтных предприятиях. Громадные поверхности днища очищают от моллюсков и других видов загрязнений.

- При изготовлении тракторов, вагонов, танков и иной крупногабаритной техники при ремонте или изготовлении.

- Очистки трубопроводов для транспортировки газа и нефти очищаются при проведении капитального или текущего ремонта.

- При строительстве или реконструкции сооружений.

- При декоративной обработке стекол или зеркал в изготовлении мебели, оформлении внутреннего пространства: создают рельефные и объемные композиции, обрабатывают с использованием трафаретов; наносят непрозрачные рисунки.

Работу выполняют:

- На открытых площадках, обрабатываются большие площади, измеряемые десятками квадратных метров.

- В закрытых камерах, при очистке небольших деталей.

Принцип действия прибора

Все прекрасно знают, насколько сильный эффект имеет абразивная структура частичек песка. Он позволяет очистить даже очень загрязненные поверхности.

Раньше бабушки чистили песком посуду для того, чтобы она вновь стала блестящей и это всегда помогало. Именно это качество песка и используется сейчас в пескоструйной технике.

В настоящее время современные технологии позволяют сделать работу быстро и качественно. Вот и работа пескоструйной машины это доказывает.

Так под большим давлением песок срывает загрязнения с необходимой поверхности. Вот вам идея и инструкция, как сделать пескоструйный аппарат самостоятельно.

Области применения пескоструев

Пескоструи применяются в промышленности, домашних условиях. К основным направлениям относятся:

- СТО, автомастерские, занимающиеся обработкой кузовов машин.

- Пескоструйная обработка зеркал, стекол для создания на их поверхности сложной текстуры.

- Заводы, занимающиеся металлургией изготовлением деталей для самолётов, кораблей.

- Строительство, изготовление металлоконструкций.

- Предприятия, занимающиеся нанесением гальванических покрытий.

- Мастерские, делающие гравировку.

Относительно домашних условий, люди часто очищают старые металлические поверхности чтобы привести их в достойных вид, покрыть защитными составами.

Пескоструйная обработка зеркал

Очистка свечей в домашних условиях

Существует несколько способов очистки свечей от нагара:

- Механический.

- Химический.

- Ультразвуковой.

- Комбинированный.

Как счистить нагар со свечей механическим способом

Механическим способом можно очищать свечи без каких-либо покрытий из благородных металлов, например иридиевых. Для грубой механической очистки подойдет надфиль и мелкозернистая наждачная бумага.

Прокаливание свечей на газовой горелке

Прокаливание свечей на газовой горелке

Если свечи сильно загрязнены, то их можно предварительно прогреть на газовой горелке до выгорания толстого маслянистого нагара

Следует соблюдать осторожность и не перекалить изолятор свечи, дать остыть ей на воздухе, во избежание растрескивания изолятора

Некоторые свечи прокаливать нельзя. Это приведет к их выходу из строя.

Крупный нагар на юбке и электроде сначала необходимо очистить надфилем. Затем зачистить наждачной бумагой до блеска. Механическую чистку можно производить и с помощью растворителя. Подойдет уайт-спирит. Жесткая кисть или зубная щетка смачивается растворителем. Затем круговыми движениями удаляется нагар с электродов. Для механической очистки от нагара подходит и железная щетка, используемая сварщиками в своей работе. После очистки свечей механическим способом следует восстановить рекомендуемый зазор путём подгибания бокового электрода. Зазор может увеличиваться и от естественного выгорания материала электродов в процессе работы двигателя внутреннего сгорания.

Видео: механическая очистка свечей песком в домашних условиях

Как почистить свечи зажигания химическим способом: инструкция

Химическая чистка

Химическая чистка

Химический способ подходит свечам, электроды которых покрыты благородными металлами. Для очистки в домашних условиях химическим способом простых или иридиевых свечей отлично подойдут бытовые средства для чистки от известкового налета и ржавчины с раковин и ванн. Хорошим средством является и обычная уксусная кислота, имеющаяся в каждом доме. Лучше использовать 70% раствор. Можно разбавить водой один к двум для безопасности при работе. Жидкость для очистки наливается в стеклянную или пластиковую ёмкость подходящего размера. Свечи погружаются в очищающий раствор по уровень гайки и выдерживаются несколько часов. Очищающую жидкость желательно сменить один или два раза. Весь нагар выпадет осадком на дне емкости. После этого следует извлечь свечи и высушить их феном или на открытом воздухе, если есть достаточно времени. Можно положить свечи на радиаторы или батареи системы отопления. После сушки следует проверить зазор между электродами и ввернуть свечи на место.

Видео: несколько способов очистки свечей химическими средствами

Чистка свечей ультразвуком

Ультразвуковая ванна

Ультразвуковая ванна

Ультразвуковой метод используется крайне редко, но по эффективности не уступает химическому. Для этого способа необходима ультразвуковая ванна, имеющаяся далеко не у каждого автолюбителя. Если же такая ванна имеется, то сначала свечи зажигания очищаются от крупного нагара, а затем погружаются в ультразвуковую ванну. Достаточно 40–50 минут. После этого свечи должны пройти процесс сушки.

Комбинированный способ

Этот способ представляет собой сначала грубую механическую очистку, а затем очистку химическим или ультразвуковым методом.

Результат очистки

После очистки свечей от нагара эффект можно легко почувствовать, едва запустив двигатель. Работа мотора должна стать ровной, стабильной. Расход топлива на очищенных от нагара свечах снизится на несколько процентов. Динамика и приемистость двигателя заметно улучшатся. Детонация и калильное зажигание исчезнут, а значит, ресурс ДВС будет выше.

Необязательно тратить деньги на покупку новых свечей, когда подходит срок их замены. Чаще всего достаточно простой чистки их от нагара. Это позволит сэкономить приличную сумму денег, так как комплект новых качественных свечей стоит недешево, а если речь идет о шести или восьмицилиндровом двигателе внутреннего сгорания, то еще дороже.

Схема сборки

Рассмотрим самый простой вариант сборки пескоструйного аппарата. Схема выглядит примерно следующим образом:

Конструкция пескоструйного аппарата

Что касается емкости, то в этом случае можно использовать простой пластиковый бутыль для питьевой воды. Но если вы хотите использовать такое оборудование больше одного раза, то емкость лучше выбрать более надежную.

Исходя из вышесказанного, можно использовать практически любой чертеж для сборки пескоструйного аппарата по типу краскопульта. При сборке аппарата следует выбирать компоненты только лучшего качества. От этого зависит продуктивность оборудования и качество производимых операций.

Регулятор (кран) подачи песка

Емкость. Если пластиковая емкость не подходит, можно использовать металлический баллончик, бывший в употреблении

В таком случае обратите внимание, что баллон нужно хорошо очистить от остатков. Выбирая металлический баллон, примите к сведенью, что нужно произвести операции по нарезке резьбы, свариванию поверхности

Сопло. Это наиболее важная часть всего пескоструйного агрегата. И если сэкономить на емкости еще можно, то при выборе сопла этого делать не стоит. Можно изготовить сопло своими руками. Для этого нужно взять металлический стержень необходимого диаметра и расточить изнутри. Процесс довольно трудоемкий, поэтому более целесообразно приобрести уже готовое.

Шланг. Для пескоструйного агрегата следует выбирать только армированный шланг. Обусловлено это тем, что работа производится только под высоким давлением. Рекомендованный внутренний диаметр — 14 миллиметров. Длина такого шланга должна быть не менее 2 метров.

Кроме этого, перед тем как приступить к сборке, нужно иметь под рукой такие материалы:

- фум-ленту;

- краны;

- зажим для шланга;

- переходники для трубы;

- штуцеры для шлангов.

Схема пескоструйной установки

Условно сборку аппарата своими руками можно расписать на такие этапы:

- в баллоне или любой другой емкости песка делается 2 отверстия по диаметру трубы;

- для песчаного стока внизу емкости крепится труба;

- на выходы труб монтируются краны, стыки проматываются фум-лентой;

- на свободные концы тройника ставятся штуцеры, на один из них крепят шланг;

- первый выход на тройнике монтируют для подачи воздуха, второй для песка.

Выполняя все требования правильно, то на выходе должен получиться качественный пескоструйный агрегат. Если использовать для работы металлическую емкость, то сделанный своими руками аппарат может выглядеть примерно так:

Самодельный пескоструйный аппарат

Главное, перед тем как начать работу, нужно выбрать правильный и максимально понятный чертеж. Подготовив все необходимые компоненты и верно собрав их согласно схеме своими руками, в итоге, можно получить пескоструйное оборудование, пригодное для домашнего и даже промышленного использования.

Пескоструй своими руками из огнетушителя

При использовании баллона для огнетушителя получается практически такой же прибор, как в случае с газовым баллоном, только более компактного размера. Минусом подобной конструкции является небольшая емкость для песка, которую потребуется постоянно наполнять. Значительными преимуществами считаются компактные размеры и удобная транспортировка приспособления.

На заметку! Сделать пескоструй из огнетушителя намного проще ввиду того, что вентиль выкручивается гораздо легче, чем в случае применения газового баллона.

Как и в конструкции из газового баллона, потребуется в днище огнетушителя проделать отверстие для засыпки песка. Потом к выполненному отверстию прикрепляется резьбовой фитинг. Для придания устойчивости конструкции рекомендуют приварить к баллону металлические ножки. Этот прием также поможет обеспечить подключение шланга снизу.

Для создания полноценной конструкции потребуется приобрести комплект фитингов и кран. В целом готовая установка будет выглядеть таким образом:

- на выходе из баллона от огнетушителя устанавливается кран;

- с левой стороны выполняется выход, куда будет подключаться компрессор;

- справа подготавливается выход для рукава пескоструя.

Также для создания пескоструйки из огнетушителя потребуется приобрести комплект фитингов и кран.

Также для создания пескоструйки из огнетушителя потребуется приобрести комплект фитингов и кран.

Затем необходимо подключить к аппарату компрессор, а также установить купленный или изготовленный своими руками пистолет для пескоструя. Полученный небольшой прибор считается идеальным вариантом для выполнения мелких работ.