Какой выбрать программируемый логический контроллер: для чего нужен логический контроллер

Содержание:

- Языки программирования ПЛК

- Дополнительные возможности и функции ОВЕН ПЛК

- Процесс управления

- «Колибри-К2» — контроллер для высоконадежных систем управления

- Среда программирования

- Установка к CODESYS

- Языки программирования PLC: LD, FBD, SFC, ST, IL, CFC

- Структура и устройство ПЛК

- Микроконтроллер с низкими эксплуатационными расходами

- Программируемые контроллеры Siemens серии SIMATIC S7

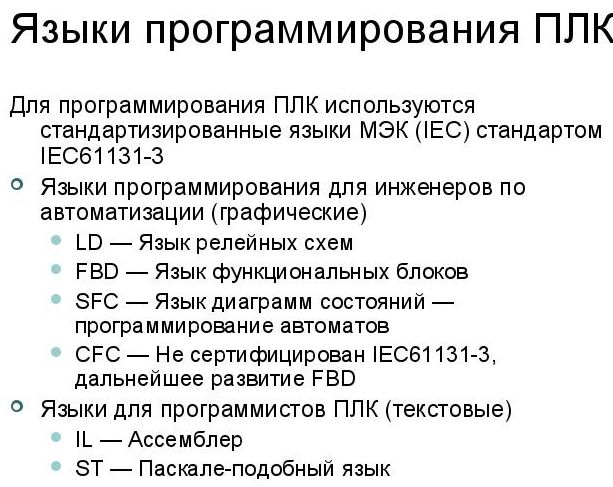

Языки программирования ПЛК

Управляющие программы для контроллеров разрабатывают при языков, которые созданы не для программистов в современном понимании, а для инженеров по АСУ ТП.

Самым простым и популярным инструментом считается набор готовых модулей и конфигуратор, позволяющий собрать модули в управляющую цепь. Еще совсем недавно у каждого производителя ПЛК был свой язык. Но к середине 90-х ситуация изменилась. Языки стандартизировали.

Стандарт IEC 1131.3 определяет пять языков:

- Язык лестничных диаграмм LD – это традиционный язык на базе релейных блокировок, где алгоритмы изображаются в виде схем;

- FBD – представляет собой конфигуратор и типовые подпрограммы;

- SFC — язык последовательных схем. Инструмент, близкий к традиционному программированию и на нем реализуют алгоритмы с последовательным управлением;

- ST – язык структурированного типа. Это язык, напоминающий Pascal с поддержкой структурного программирования;

- IL – язык инструкций. Это низкоуровневый инструмент вроде Ассемблера, но он не ориентирован на микропроцессорную архитектуру. Он преимущественно применяется для создания быстрых программ.

Дополнительные возможности и функции ОВЕН ПЛК

При разработке контроллеров были отобраны самые востребованные функции аналогичных изделий ведущих мировых производителей, поэтому созданные компанией ОВЕН контроллеры ПЛК100 и ПЛК150 обладают современными расширенными функциональными и эксплуатационными возможностями. Первое — это наличие встроенного аккумулятора резервного питания, который позволяет сохранить данные и результаты промежуточных вычислений, а также функцию обмена по сети Ethernet после отключения основного питания (до 10 минут без перезагрузки). Второе — если всё-таки основное питание отсутствовало более 10 мин, то при перезагрузке ОВЕН ПЛК его выходы будут переведены в безопасное состояние. То же произойдет в случае аварийной ситуации. Третье — большой объем внутренней энергонезависимой Flash-памяти и наличие специализированной файловой системы даёт возможность сохранить проект CoDeSys непосредственно в контроллере. Встроенная Flash-память может быть использована для хранения архивов данных или результатов измерений. Архивы можно считать непосредственно из ПЛК через интерфейсы RS-232 или Ethernet и открыть в программе обработки электронных таблиц или текстовом редакторе. Дополнительно отметим, что ПЛК оснащён часами реального времени с собственным аккумуляторным питанием, имеет удобные надёжные винтовые клеммы и покупателю не требуется приобретать специальные кабели для подключения. Количество входов и выходов ОВЕН ПЛК может быть расширено путем подключения модулей ввода/вывода ОВЕН МВА8 и МВУ8, которые поддерживают интерфейс RS-485. Подробная информация о контроллерах, а также специальная библиотека функциональных блоков, таких как ПИД-регуляторы с автонастройкой коэффициентов, регуляторы положения трёх-позиционных исполнительных механизмов (задвижек), адаптивные регуляторы находятся в свободном доступе на сайте www.owen.ru.

Таблица. Технические характеристики контроллеров ОВЕН ПЛК100 И ОВЕН ПЛК150

Параметры

ОВЕН ПЛК100

ОВЕН ПЛК150

Общие сведения

Тип корпуса

для крепления на 35-мм DIN-рейку, длина 105 мм

Степень защиты корпуса

IP20

Диапазон рабочих температур

-20…+70 °С

Напряжение питания (два варианта исполнения)

=24 В/~220 В

Потребляемая мощность

б Вт

Индикация на передней панели

светодиодная

Ресурсы

Центральный процессор

32-разрядный RISC-процессор 200 МГц на базе ядра ARM9

Объём оперативной памяти

8 Mбайт

Объём энергонезависимой памяти хранения программ

4 Mбайт (Flash-память, специализированная файловая система)

Размер Retain-памяти

4 кбайт

Дискретные входы

Количествоь дискретных входов

8

6

Тип сигнала дискретного входа: • =24 В • ~220 В

15..24 В соответствует логической 1, 0…5 В — логическому 0 сухой контакт (разомкнут — логический 0; замкнут — логическая 1)

Гальваническая изоляция дискретных входов

на 1,5 кВ, групповая

Рабочая частота дискретных входов

до 10 кГц

Аналоговые входы

Количество аналоговых входов

нет

4

Предел основной приведённой погрешности

—

0,5 %

Типы поддерживаемых датчиков и входных сигналов (подключение датчика с выходным унифицированным сигналом тока или напряжения осуществляется напрямую и не требует согласующих резисторов)

—

термопреобразователи сопротивления медные, платиновые, никелевые 50,100, 500,1000 Ом (по двухпроводной схеме); термопары; ток 0…5 мА, 0(4).20 мА; напряжение 0…1 В, 0…10 В; сопротивление до 5 кОм

Время опроса одного аналогового входа

—

0,5

Дискретные выходы

Количество дискретных выходов и варианты их исполнения

б э/м реле (220 В, 8 А) 12 транз. кл., коммутирующих +Uпит

4 реле (220 В, 4 А)

Гальваническая изоляция дискретных выходов

1,5 кВ, индивидуальная

Аналоговые выходы

Количество аналоговых выходов

—

2

Разрядность

—

10 бит

Тип выходного сигнала (варианты исполнения): • тока • напряжения • универсальный (программное переключение типа выходного сигнала)

—

4…20мА 0…10В 0…10 В или 4…20 мА

Наличие встроенного источника питания

общий, гальванически изолированный (1,5 кВ)

Интерфейсы связи

Интерфейсы

Ethernet 10/100 mbps, RS-485, RS-232 – 2 канала, USB-Device, USB-Host

Ethernet 10/100 mbps, RS-485,RS-232

Скорость обмена по интерфейсам RS

настраиваемая, до 115200 bps

Протоколы

ОВЕН, Modbus RTU, Modbus ASCII, Modbus TCP, Dcon, Gateway (протокол CoDeSys)

Программирование

Среда программирования

CoDeSys 2.3

Языки программирования

IL, ST, LD, SFC, FBD + дополнительный язык CFC

Размер пользовательской программы

ограничен размерами свободной памяти (около 1 млн инструкций)

Интерфейс для программирования и отладки

RS-232, Ethernet или USB

Процесс управления

В простейшей своей форме процесс управления состоит из трех основных компонентов – датчика, контроллера, исполнительного механизма. Датчик собирает информацию об управляемом объекте и передает ее контроллеру, который обрабатывает полученные данные и выдает сигнал управления исполнительному механизму. Такая конструкция носит название системы с замкнутым контуром или с обратной связью.

Например, мониторинг газов и температура в азотной печи может играть важную роль для термической обработки, а данные о влажности в помещении или вибрациях не иметь вообще никакого отношения к процессу термической обработки. Добавление последних данных в систему автоматического управления не принесет абсолютно никакой пользы, а только усложнит ее и увеличит стоимость. Можем сделать вывод, что сложность приобретает решающее значение, так как она снижает затраты на проектирование, программирование узлов, устранение неполадок, а также позволяет избежать установки компонентов, которые не несут практической пользы.

После сбора датчиками, информация поступает в контроллер, который играет роль «мозга». Он будет обрабатывать полученную информацию на основании алгоритмов и программ, заданных ему программистом. Если значение не будет укладываться в границы установленных пределов, то контроллер пошлет сигнал на исполнительный механизм для исправления ошибки, и так будет происходить пока ошибка не войдет в допустимые границы. Исполнительный механизм – это мышцы системы автоматического регулирования (САУ). Именно он будет оказывать физическое воздействие на контролируемую систему. Исполнительными механизмами для САУ могут быть различные электроприводы, гидроприводы, пневмоприводы и другие механизмы.

«Контроллер осведомлен о происходящем и может принимать решения. ПЛК бесспорно лидирующая фигура в промышленной автоматизации» — говорит Matteo Dariol, инженер Bosch Rexroth. «Аббревиатура содержит «программируемый логический», так как в начале электронной революции в 1960-1970хх годах управляющие устройства начали строиться с помощью дискретных электронных компонентов. До этого изменение спецификации проекта приводило к перепроектированию и реинжинирингу всей логики управления вместе с изменением физических элементов устройств управления. С появлением программируемого логического контроллера ПЛК усилия по изменению алгоритма управления практически полностью заключаются только в изменении программного обеспечения».

Современные ПЛК являются вполне надежными устройствами, а их языки программирования стандартизированы. Среды разработки программного обеспечения для программируемых логических контроллеров пока не имеют общих единых стандартов, так как все основные игроки рынка электронных компонентов предлагают свои собственные уникальные решения. Программирование, а также поиск и устранение неисправностей в ПЛК может быть даже легче, чем в персональном компьютере ПК, который каждый из нас, казалось бы, знает очень хорошо. Программируемый логический контроллер ПЛК имеет модульную структуру и возможность подключения различных модулей в зависимости от требований проекта: дополнительные порты ввода/вывода, модули безопасности, а также конкретные коммуникационные карты Ethernet и это лишь несколько примеров.

Модульная конструкция дает программируемым логическим контроллерам основное преимущество – расширяемость. Есть и другие преимущества, такие как стоимость, простота устройства и прочность конструкции. Такие элементы САУ как реле, периодически нужно осматривать и проводить замену, и тут появляется еще одно преимущество ПЛК – минимум движущихся механических частей. Существуют возможности интеграции с более сложными системами, например с ПК контроллером.

В результате, многие производственные линии, которые уже используют ПЛК, скорее всего, будут работать с ними долгие годы. Привычность и простота дает очень хороший импульс, который будет продвигать программируемый логический контроллер в будущем. Тем не менее, в последние годы виден очень большой прогресс в развитии промышленных компьютеров, и это напрямую связано с развитием систем машинного зрения, более усложнившейся робототехники, а также развития промышленных интернет вещей IIoT.

«Колибри-К2» — контроллер для высоконадежных систем управления

Рис. 2. Внешний вид контроллера «Колибри-К2» и функциональных модулей (процессорного и носителя мезонинов)

Контроллер «Колибри-К2» (рис. 2) со встроенной исполнительной системой ISaGRAF 6 Fiord Target, созданный петербургской компанией «ФИОРД» и работающий под управлением ОС Linux, представляет собой модульное, свободно компонуемое изделие с возможностью масштабирования по производительности и информационному объему. Для организации взаимодействия компонентов «Колибри-К2» используется технология Ethernet по несущей плате. Контроллер предназначен для применения в составе систем сбора и передачи технологической информации, а также объектов АСУТП в энергетической и нефтегазовой отрасли. В зависимости от конфигурации «Колибри-К2» может применяться для решения задач сбора, хранения, обработки данных, выдачи управляющих воздействий на исполнительные устройства и обмена информацией с верхним уровнем по сети Ethernet или полевым сетям RS-485/RS-422. «Колибри-К2» позволяет строить высоконадежные системы управления, максимально упрощая монтаж и дальнейшее сопровождение. Данный ПЛК предназначен для работы в расширенном температурном диапазоне от –40 до +70 °C. Потребляемая мощность не превышает 36 Вт.

«Колибри-К2» состоит из корпуса фиксированной высоты с объединительной платой, в который устанавливаются все функциональные модули контроллера. Питание и сообщение между модулями осуществляется по объединительной плате. Процессорный модуль «Колибри-К2» выполнен на основе встраиваемого модуля стандарта Qseven с пассивным охлаждением. В базовом варианте используется модуль Qseven серии conga-QA3 на процессоре Intel Atom E3815, 1,46 ГГц. Основные технические характеристики процессорного модуля: память 1 Гбайт DDR3, HDMI, Ethernet ?2, разъем для установки карты CFast, встроенный eMMC-диск до 8 Гбайт, 4 канала с интерфейсом USB 2.0, разъем для установки карты microSD до 32 Гбайт.

В состав «Колибри-К2» могут входить следующие функциональные модули: процессорный, блока питания, Ethernet-коммутатора, носителя мезонинов, дискретного ввода, релейных нагрузок, коммуникационных интерфейсов, трехфазных измерений. Модуль сетевого коммутатора выполняет функции связи процессорного модуля с модулями ввода/вывода по каналам Ethernet 100TX. Модуль коммутатора может иметь исполнения, обеспечивающие подключение 4, 6, 8 или 13 модулей ввода/вывода со скоростью обмена 100 Мбайт/с.

Среда программирования

Стандартом для программирования ПЛК является языки МЕК. В начале 90-х годов для этих задач на рынке появилась ПО «CoDeSys». Продукт соответствует стандарту МЕК 61131-3 для работы с ПЛК. ПО пользуется большим спросом по причине бесплатной лицензии.

Сейчас этот программный пакет серьезно вырос. Кроме стандартных интегрированных в систему редактора кода, отладчика и компилятора также в состав включен конфигуратор для контроллеров, промышленных сетей, редактор для составления мнемосхем, отладочных сервер, серверы OPC и DDE. Многие производители ПЛК предлагают эту среду, как базовый инструмент для работы.

Установка к CODESYS

Для того чтобы устройство программировалось в CODESYS, в нем предварительно должна быть установлена так называемая система исполнения CODESYS Control. Она включает планировщик задач, загрузчик, функции отладки, обслуживает полевые сети, ввод/вывод и т. д. Именно благодаря ей МЭК-программа оказывается аппаратно-независимой. Набор ресурсов, которые должна обслуживать система исполнения, отличается у разных контроллеров. Речь идет не только о микроконтроллере, но и об устройстве в целом. По этой причине нельзя просто скопировать систему исполнения с одного устройства на другое. Она всегда требует некоторой индивидуальной адаптации. Все существующие встраиваемые системы с CODESYS созданы одним из трех способов:

- Бизнес-модель разработчиков CODESYS ориентирована на серийно выпускаемые изделия. Изготовитель ПЛК приобретает стартовый набор. Это комплекс из программного обеспечения и работ по обучению, помощи в адаптации и дальнейшему сопровождению. На выходе получается специальная «прошивка», «заточенная» под конкретную систему и готовая к тиражированию. Первая адаптация обычно занимает несколько месяцев. Выполнив ее, компания приобретает необходимый опыт и может самостоятельно устанавливать CODESYS на любые свои продукты достаточно быстро, даже если они построены на разных процессорах и в разных операционных системах.

- Существуют компании (Systec, Janz, Frenzel Berg и др.), предлагающие готовые встраиваемые устройства с CODESYS и системы под заказ. Заказчику остается только написать прикладное ПО. Обычно такие компании выпускают собственный ряд модулей-«полуфабрикатов». У них имеется надежное аппаратное ядро (встраиваемый компьютер, микропроцессорный модуль, PLC Сore), определенный набор плат или микросхем ввода/вывода, сетевые и другие модули. Из них компонуется нужная система. Они также предлагают несколько типов готовых встраиваемых компьютеров (контроллеров) с CODESYS и эволюционные наборы.

- Применение микросхем и модулей Beck IPC@CHIP. Это миниатюрный встраиваемый компьютер с ОС РВ на борту. Компании Beck удалось придумать технологию и создать специальный инструмент — Platform Builder (кстати, бесплатный). С его помощью в диалоговом режиме мы задаем требуемую конфигурацию системы исполнения CODESYS. Например, можно включить поддержку CANopen, веб-визуализации, описать входы/выходы, выбрать способ обслуживания энергонезависимой памяти, добавить собственные обработчики системных событий и т. п. Затем автоматически генерируются все необходимые файлы. Остается дописать по готовым шаблонам драйверы ввода/вывода под нашу периферию и собрать систему исполнения. Получается исполняемый файл, который копируется на встроенный диск IPC@CHIP. Технология выглядит простой, но пока никто из конкурентов не создал аналогов. Все они предлагают некие типовые сборки PLC Core ядер с фиксированным функционалом.

По требованию российских заказчиков Beck создала специальное исполнение чипов с расширенным температурным диапазоном (–40 °С). Существует исполнение для энергетики с поддержкой коммуникационной библиотеки МЭК 61850.

Первый путь выбирают крупные изготовители встраиваемых систем. Он оправдан при выпуске от нескольких сотен изделий в год и выше. В странах ЕС все более развивается практика заказа разработки. По числу применений в России лидирует технология Beck IPC@CHIP. В любом случае среда программирования CODESYS поставляется бесплатно. Никаких ограничений в функционале и числе установок в ней не предусмотрено. В CODESYS имеется встроенный эмулятор контроллера. Это позволяет начать работу без приобретения аппаратных средств.

Рис. «Беспилотный» транспортер E&K AUTOMATION на базе собственного встроенного контроллера и модулей ввода/вывода Wago IO

Языки программирования PLC: LD, FBD, SFC, ST, IL, CFC

Контролер – это управляющее устройство. Действительно функциональным он становится только тогда, когда вы создаете и запускаете программу по его использованию.

Отсюда вытекает главная задача программируемого логического контролера – исполнение программы, которая осуществляет руководство технологического процесса.

Какой набор программ доступен для ПЛК? В принципе любой набор возможен. Главное, чтобы размер свободных ресурсов, данного инструмента, вам был не помехой. Разработчик получает широкие возможности по написанию программ.

Что же необходимо, чтобы осуществить программирование контроллера? Во – первых нужен программист, который бы досконально разбирался в данном вопросе. Во – вторых необходим сам компьютер и конечно пакет разработки.

Структура и устройство ПЛК

Контроллер можно образно предоставить в формате мини-компьютера, но очень компактного и с особенностями. ПЛК, как и ПК, состоят из оперативной памяти, процессора, вспомогательного периферийного оборудования. Однако, дело еще и в том, что промышленные контроллеры должны выполнять не только расчетные задачи, как ПК, но и заниматься сбором информации от массы устройств – это датчики, сенсоры. Также контроллер и выдают сигналы в цепи.

Сейчас выпускаются контроллеры в различных форм-факторах. Это:

- Устройство типа «всё в одном». В одном корпусе объединен процессор, память, выходы/входы;

- Распределенные решения – процессорный модуль с обвязкой сделан в виде отдельного блока, а по шине или через интерфейсы подключатся модули для вывода и ввода.

Первые модели встречаются очень часто, однако, они рассчитаны на эксплуатацию в малых объектах и системах, где нужно обрабатывать малое количество сигналов.

Второй вид контроллеров используют в промышленности гораздо шире – производства с полнофункциональными АСУ требуют значительно большего числа сигналов, которые требуется обрабатывать. Если производство масштабное, то удобнее разнести модули вводы вывода по территории с объединением в единую сеть, которая подчиняется отдельному логическому контроллеру. Такие сети называют полевыми сетями или fieldbus. К этой седи подключаются датчики, исполнительные системы, которые являются интеллектуальными, так как имеют эту возможность.

Существует масса видов полевых сетей. Стандарт IEC61158 (МЭК61158) включает в себя 8 видов сетей. А до введения этого стандарта каждый производитель придумывал и использовал свою полевую сеть.

В структуре ПЛК имеется базовые компоненты:

- Модуль процессора;

- Блок питания;

- Модули для ввода/вывода.

Процессорный модуль оснащен встроенной памятью. Имеются разъемы для программатора, удаленных устройств, для подключения к сетям. Питание реализовано в виде отдельного блока. Модули могут быть дискретными либо аналоговыми.

В зависимости от того, сколько каналов для ввода и вывода и какой тип процессора, модули ввод/вывод могут быть установлены на одном шасси с ЦП или на нескольких. До конца 80-х годов модули для ввода и вывода данных располагались отдельно от процессора. В стандартном контроллере современного типа модуль входов и выходов находится на одном шасси с микропроцессором. Некоторые ПЛК позволяют устанавливать более одного микропроцессора.

Модели меньших размеров очень часто предназначены под DIN-рейку. Самые компактные микро или даже нано устройства имеют всю систему, включая адаптер питания и систему ввода/вывода в одном корпусе. Микро-контроллеры иногда оборудуются встроенными панелями для настройки и мониторинга. Большинство микро-решений имеют определенное количество каналов входов/выходов и увеличить их не возможно. Как пример — плата ардуино

Микроконтроллер с низкими эксплуатационными расходами

Новая система VersaMax Micro 64 от GE Fanuc Automation является частью линейки контроллеров VersaMax Micro и спроектирована с учетом необходимости уменьшения стоимость обслуживания. Удобный модуль памяти подключается к контроллеру для загрузки программы без персонального компьютера. Программа Proficy Machine Edition Logic Developer PDA позволяют использовать карманный компьютер для просмотра/изменения данных, диагностики, установки значений, и конфигурирования. Micro 64 соответствует международным стандартам, поддержка осуществляется офисами продаж и распространения GE Fanuc Automation.

www.gefanuc.comGE Fanuc Automation

Программируемые контроллеры Siemens серии SIMATIC S7

Контроллеры семейства SIMATIC прочны, надежны, и оптимально могут быть приспособлены для любой отрасли. Структурированное программирование в совокупности со стандартными функциональными блоками для построения библиотек ПО или расширения имеющегося спектра более мощными продуктами, совместимыми ЦПУ. При всем этом сохраняется системная база.

На протяжении уже 15 лет системы, безусловно, расширяемы. SIMATIC S7 – полностью обновленная инновационная платформа, способная интегрироваться в самые современные технологии, и создать систему автоматизации ориентированную на будущее. Это по сути заново определяет функционал техники ПЛК.

На сегодняшний день серия SIMATIC представлена четырьмя моделями:

Это базовые контроллеры, предназначенные для автоматизации задач среднего и малого уровней сложности. Контроллеры обладают модульной конструкцией, и полностью универсальны. Они применимы для построения несложных узлов локальной автоматики или узлов систем автоматизированного управления, связанных с интенсивным коммуникационным обменом данными по сети Industrial Ethernet/PROFINET и посредством PtP (Point-to-Point) соединения. Контроллеры могут работать в реальном временном масштабе.

Конструктивно все контроллеры серии выполнены в пластиковых корпусах, приспособленных для монтажа на DIN-рейку или прямо на монтажную плату, и обладают степенью защиты IP20. По сравнению с предшествующей моделью S7-200, контроллер S7-1200 компактней на 35%, причем конфигурация выводов такая же, как у S7-200. Может работать в диапазоне температур от 0 до +50 градусов.

Устройство может обслуживать от 10 до 284 дискретных и от 2 до 51 аналоговых каналов ввода-вывода. К центральному процессору контроллера можгут быть подключены коммуникационные модули (CM), сигнальные модули (SM), сигнальные платы ввода-вывода дискретных и аналоговых сигналов (SB), а также технологические модули. Вместе с ними используются модуль блока питания (PM 1207) и четырехканальный коммутатор Industrial Ethernet (CSM 1277).

Представляет собой универсальный программируемый контроллер, и находит успешное применение для автоматизации оборудования специального назначения, такого как: текстильные и упаковочные машины, электротехническое оборудование, машиностроительное оборудование, оборудование для производства технических средств управления, а также в системах автоматизации систем водоснабжения и судовых установок.

Позиционируются как контроллеры высшего класса. Подходят для автоматизации машиностроения, в складском хозяйстве, в автомобильной промышленности, для технологических установок, в системах измерения различных параметров, сбора данных, а также в текстильном и химическом производствах.

Это инновационный программируемый контроллер, который может применяться там же, где применяются S-300 и S-400, однако предоставляет дополнительные возможности, например функцию Standart Control и однородную системную диагностику.

Программные средства TIA PortalV12 позволяют конвертировать программы с S7-300/400, а программы S7-1200 могут быть перенесены на S7-1500 непосредственно без конвертации. Первые модели S7-1500 не имеют поддержки автоматизации непрерывных процессов, но на них легко можно перенести приложения S7-400 по автоматизации циклических процессов.