Какие размеры дюймовой резьбы?

Содержание:

- Соответствие двух систем обозначений

- Применение метчика

- Почему измерение происходит в дюймах

- Нарезки, используемые в повседневной жизни

- Виды дюймовых резьб

- Нарезание прямоугольной резьбы

- Виды метрических резьб

- Какое сверло лучше использовать

- Маркировка и классы точности

- Как нарезать правильно

- Какой стандартный шаг резьбы бывает у болта

- Типы трубной резьбы и их характеристика

- Геометрические параметры

Соответствие двух систем обозначений

Метрическая и дюймовая резьба имеют относительно небольшое количество отличий. Примером назовем следующие признаки:

- Форма профиля резьбового гребня.

- Порядок определения диаметра и шага расположения витков.

Для обозначения основных параметров применяются различные единицы измерения. Рассматривая трубный дюйм в миллиметрах следует учитывать, что показатель не стандартный, составляет 3,324 см. Поэтому дюймовые резьбы в миллиметрах с нестандартным обозначением ¾ в пересчете на метрическое обозначение составляет 25 мм. Перевод проводится довольно часто, так как диаметральный размер важен при выборе фитингов и других элементов. Таблица дюймовых и метрических резьб встречается в специальных справочниках.

Отличия дюймовой резьбы от метрической

Стоит учитывать тот момент, что не многие варианты исполнения метрических и дюймовых витков сопрягаются. Именно поэтому в большинстве случаев перевод выполняется для определения диаметрального размера изделия, на котором проводится нарезание соединительной поверхности.

Применение метчика

Прежде чем приступить к резьбонарезанию, надо определить диаметр подготовительного отверстия и выполнить его сверление. Для облегчения этой задачи был разработан соответствующий ГОСТ, который содержит таблицы, позволяющие точно определить диаметр отверстия под резьбу. Эти сведения позволяют легко подобрать размер сверла.

Читать также: Не работает отпариватель в утюге

Для нарезания резьбы метрического типа на внутренних стенках сделанного сверлом отверстия используется метчик – винтообразный инструмент с режущими канавками, выполненный в виде стержня, который может иметь цилиндрическую или коническую форму. На его боковой поверхности есть специальные канавки, расположенные вдоль его оси и разделяющие рабочую часть на отдельные сегменты, которые называются гребенками. Острые края гребенок как раз и являются рабочими поверхностями метчика.

Метчик: конструкция и параметры

Чтобы витки внутренней резьбы получились чистыми и аккуратными, а ее геометрические параметры соответствовали требуемым значениям, ее надо нарезать постепенно, путем поэтапного снятия тонких слоев металла с обрабатываемой поверхности. Именно поэтому с данной целью используют либо метчики, рабочая часть которых по длине разделена на участки с различными геометрическими параметрами, либо наборы таких инструментов. Единичные метчики, рабочая часть которых имеет одинаковые геометрические параметры по всей своей длине, нужны в тех случаях, когда необходимо восстановить параметры уже имеющейся резьбы.

Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее.

Разновидности метчиков для резьбы и их отличия

Минимальный комплект метчиков

Комбинированные двухпроходные метчики или наборы, состоящие из двух инструментов, используются для резьбонарезания в отверстиях небольших диаметров (до 3 мм). Для обработки отверстий под метрическую резьбу большего диаметра необходимо использовать комбинированный трехпроходной инструмент или набор, состоящий из трех метчиков.

Для манипуляций с метчиком применяется специальное приспособление – вороток. Главным параметром таких приспособлений, которые могут иметь различное конструктивное исполнение, является размер посадочного отверстия, который должен точно совпадать с размером хвостовика инструмента.

Некоторые разновидности воротков для метчиков

При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям.

- Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана.

- Второй метчик имеет более короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.

- Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.

Комплект из трех метчиков

Метчики используются преимущественно для нарезания резьбы метрического типа. Значительно реже, чем метрические, применяются метчики, предназначенные для обработки внутренних стенок труб. Они в соответствии со своим назначением называются трубными, а отличить их можно по букве G, присутствующей в их маркировке.

Почему измерение происходит в дюймах

Различие между измерением диаметра резьбы металлической трубы в миллиметрах и дюймах часто приводит к путанице, ошибкам и трудностям выбора нужного изделия. Согласно классической линейной системе измерения 1 дюйм равен 25,4 мм.

Для измерения металлических труб пользуются специальным трубным дюймом, равным 3,324 см. Его особенность и уникальность состоит в том, что он охватывает не только величину внутреннего диаметра, но учитывает стенки трубы.

Основные инженерные расчеты выполняют по внутренним диаметрам, измерение труб по наружному диаметру бывает лишь в исключительных случаях.

Измерительной дюймовой системой исчисляются металлические газовые и водопроводные трубы, а для остальных видов применяется метрическая система измерения.

Нарезки, используемые в повседневной жизни

В бытовых условиях чаще всего используются трубные изделия с такими видами нарезок:

- Четырнадцать ниток на дюйм (шаг равен 1,815 мм).

- Одиннадцать ниток на дюйм (шаг равен 2,310 мм).

Чтобы установить вид и шаг дюймовой резьбы, применяют предмет, называемый резьбомером. Кроме того, возможно использовать обыкновенную линейку, штангенциркуль.

Калибровочным элементом может послужить муфтовая, штуцерная деталь. На ней должна быть выполнена нарезка, располагающая размером, который соответствует диаметру дюймовой резьбы. Деталь закручивают в резьбовое соединение. Если никаких сложностей не возникло, она крепко засела в трубном изделии, значит, измерение можно заканчивать. В противном случае выполняют повтор процедуры с другой калибровочной деталью.

С резьбомером все еще легче. Его измеряющие пластинки напоминают комплект пилочек. Данные пилочки необходимо придавить к нарезке, выполненной на изделии либо внутри его. Если профиль пластинки совпал с трубным, это обозначает, что размер дюймовой резьбы такой же, как и у пилочки.

Штангенциркулем возможно замерить только наружный размер нарезки. Ввиду этого наилучшими приспособлениями для установления шага и размера нарезки считаются калибровочные детали, резьбомеры.

В действительности, разумеется, мало кто сможет достичь безукоризненно точного соблюдения размеров резьбы. Однако вы можете рассчитывать на создание качественной нарезки, если будете руководствоваться минимум одним символом, стоящим в дробной части числа.

Виды дюймовых резьб

Резьба для труб создается при применении специального инструмента. Рассматривая виды дюймовых резьб отметим две основные разновидности:

- Дюймовая цилиндрическая резьба UNF получила весьма широкое распространение, так как нарезается на цилиндрической поверхности и обладает весьма высокой прочностью. Американская резьба применяется при создании самых различных конструкций, к примеру, узлов для автомобилей. Американский стандарт UNS в Европе встречается крайне редко.

- Резьба коническая дюймовая также обладает высокой прочностью и подходит для решения самых различных задач. Встречается она намного реже, но все же применяется многими производителями.

Вариант исполнения Брикса и другие разновидности могут также классифицироваться по следующим признакам:

- класс точности;

- направление нарезки;

- область применения.

Коническая резьба встречаются намного реже, но все же применяется при производстве различных деталей. Кроме этого, резьба UNC и резьба Витворта включаются практически во всех справочники.

Нарезание прямоугольной резьбы

Изготовление резьбовых соединений с прямоугольным профилем осуществляет на токарных станках при помощи специальных резцов. Перед началом нарезания данный инструмент затачивается по образцу, его профиль подбирается в соответствии с профилем нарезки. Зданий угол резца отклоняется на 8°. Для снижения трения инструмента об поверхность изделия дополнительно устанавливаются вспомогательные углы.

После процесса затачивания необходимо правильно расположить резец. Существует 2 главных метода установки инструмента при нарезании:

- Первый способ: основная кромка резца размещается параллельно оси изделия. В этом случае профили нарезки и инструмента будут точно совпадать, что позволит воссоздать необходимую форму винтового соединения. Преимуществом данного способа является улучшение условия для проведения нарезки. Но при этом кромка сильно износится за короткий временной промежуток.

- Второй способ: кромка располагается у боковых стенок резьбового соединения под углом 90°, что позволит равномерно распределить нагрузку на инструмент. Но профили резца и резьбы не совпадают, поэтому винт не получит правильную форму. Этот метод нарезания используются преимущественно для осуществления черновой нарезки.

При создании прямоугольной резьбы используются державки – приспособления для установки резца. Этот прибор позволяет мастеру не производить повторную переточку режущего инструмента при изменении внутреннего или внешнего диаметра.

После установки резца начинается процесс нарезания. Резьбы, шаг которых не превышает значения в 0,4 см, нарезаются при помощи 1 резца. При резьбовых соединениях с большей величиной шага применяются сразу 2 режущих инструмента: для черновой и чистовой нарезок.

Виды метрических резьб

Под метрическими резьбами также понимают все виды с различными профилями, измеряемые миллиметрами. К ним относятся:

- резьба треугольная;

- трапециевидная;

- прямоугольная;

- круглая.

Кроме метрической системы измерения параметров используются:

- дюймовая;

- модульная, где модуль представляет собой отношение длины, выраженной в миллиметрах к числу π;

- питчевая, основная единица – питч – отношение числа π к длине, выраженной в дюймах.

Модульная резьба применятся для червячной передачи в машиностроении, как и питчевая. Дюймовая и метрическая – это крепежные типы резьб, но могут использоваться для передачи.

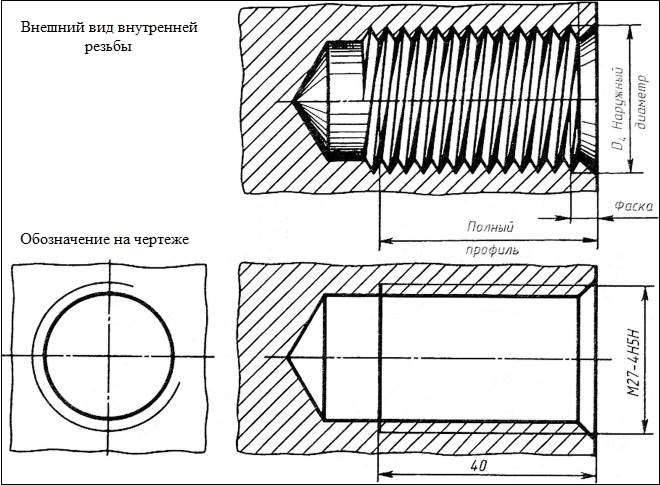

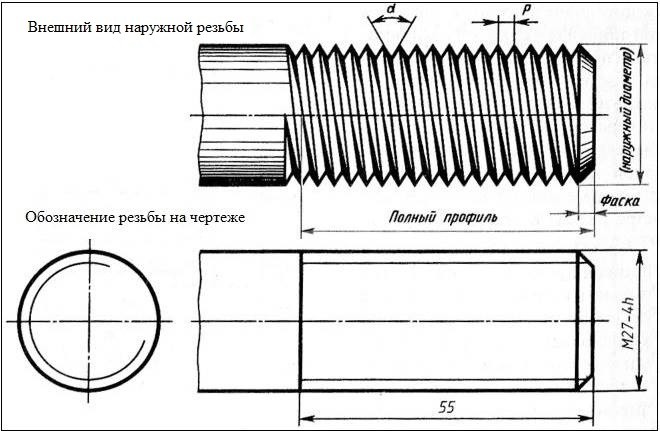

По месту нахождения различают:

- внутреннюю;

- наружную.

Внутренняя резьба находится в отверстии, ее получают метчиком, специализированным инструментом, представляющим собой стержень с режущими кромками.

Внутренняя метрическая резьба

Наружная резьба выполняется резцом или плашкой на стержне. А также получают накатом на соответствующем оборудовании.

Наружная метрическая резьба

По форме поверхности может быть цилиндрической и конической.

Резьба метрическая коническая используется для монтажа трубопроводов. Ее выполняют на поверхностях, где больший диаметр превышает малый в 16 раз. Диаметры варьируются от 6 до 60 мм.

Также подразделяют по направлению витков на правую и левую. Для определения направление резьбы необходимо деталь расположить так, чтобы ее ось располагалась от наблюдателя. Тогда, правая резьба образуется окружностью, вращающейся слева направо с поступательным движением вдоль оси, а левая резьба, соответственно, против часовой стрелки.

Виды по размеру шага бывают:

- крупная (с основным, крупным шагом);

- мелкая (с малым);

- специальная.

Крупный шаг считается нормальным, подойдет для любых материалов, в том числе и непрочных. Мелкий позволяет выдерживать большие нагрузки, но материалы должны быть определенных прочностных характеристик. Мелкий и специальный используют редко.

Крупный и мелкий шаг резьбы

Место перехода от гладкой поверхности к винтовой называют заходом. По их количеству делят на: одно- и многозаходные. Последние подразделяют также по количеству заходов: двух-, трех- и многозаходные.

Еще одна классификация – по применению. Они бывают:

- крепежные и упорно-крепежные;

- кинематические или ходовые;

- специального назначения.

Ниже представлены основные виды резьб метрических и их буквенные обозначения:

- заглавная буква «М» символизирует метрический вид,

- если она выполнена на поверхности в виде конуса, то «МК»;

- для условий, где необходимы термостойкостью и прочность используют метрическую цилиндрическую «МJ»;

- по ISO – «EG-M»;

- трапецеидальная – «Tr»;

- упорная с углом наклона одной стороны 30º– «S»;

- упорная усиленная — «S45», где число – угол наклона одной из сторон.

Какое сверло лучше использовать

- Спиральные. Наиболее распространенный вид. Представляет собой инструмент цилиндрической формы, изготовленный из высококачественных материалов. Чаще всего используют быстрорежущую сталь. Максимальный диаметр буравчика может достигать 80 мм. Их используют на крупных металлообрабатывающих предприятиях.

- Ступенчатые. Имеют форму расширяющегося бура. Их нельзя использовать в качестве подготовительного инструмента перед применением метчика. Основная область использования – обработка тонколистового металла.

- Перовые. Универсальный инструмент. Особенность – наличие съемных режущих пластин. С их помощью можно получить отверстие идеальной формы. Перовые сверла – относительно недорогой инструмент. Их редко используют для сверления отверстий под нарезку. Основная сфера применения – исправление дефектов и перекосов.

- Удлиненные. Такая конструкция позволяет выполнить глухие или сквозные отверстия на значительной глубине. Эксплуатация таких приспособлений предусматривает использование смазочно-охлаждающей жидкости, которую подают по специальным каналам. На промышленных предприятиях используют буравчики для обработки сверхтвердых материалов.

- Центровочные. Относятся к токарным приспособлениям. Используются для сверления отверстий с целью дальнейшего закрепления заготовки в центрах.

Необходимо обращать внимание на класс точности. От этого параметра зависит чистота готового отверстия

Существует три класса точности:

- «В». Самый низкий класс. Позволяет оформлять отверстия с точностью до 15 квалитета.

- «В1». Инструмент повышенной чистоты. Показатель точности – до 14 квалитета.

- «А». Приспособление повышенной точности. Позволяет выполнять отверстия в диапазоне 10–13 квалитета. Отличаются высокой стоимостью.

А вы пользуетесь формулой подбора или предпочитаете руководствоваться вспомогательными таблицами? Напишите о вашем методе в блоке комментариев.

Маркировка и классы точности

Существует 3 класса точности резьбы: первая (самая грубая), вторая и третья (наиболее точная). Выбор того или иного класса зависит от 2-х факторов: размеры диаметра резьбы, взятого из таблицы, давления жидкости в трубопроводе. Чем выше класс резьбы, тем большее давление жидкости она сможет выдержать.

Размеры проверяют на соответствие определенному классу точности с помощью специальных калибров. Этот способ позволяет наиболее достоверно определить соответствие резьбой требуемых размеров, но он более трудоемкий. Такой метод эффективен в условиях многосерийного производства деталей, требующих наличие высокой точности. Когда серийность не столь велика и к точности не предъявляется повышенных требований, размеры резьб контролируются следующим образом:

- Размеры наружного диаметра измеряют с помощью штангенциркуля, микрометра и других механических измерительных приборов. Затем показания сверяют со справочной таблицей.

- Размеры шага определяют прикладыванием специальных гребенок, например дюймовый резьбомер. Затем полученное количество витков на дюйм соотносят со значением таблицы размеров дюймовой резьбы. Самый простой способ измерить шаг резьбы – взять линейку, отметить на ней 25,4 миллиметра и посчитать сколько витков входит в данный отрезок. Сразу отметим, что это способ наиболее грубый и не подходит для измерения резьбы с третьим и вторым классом точности.

Обозначение дюймовой резьбы в технической документации разберем на примере:

G 2” LH-2-40

Буква «G» означает, что резьба трубная цилиндрическая. Коническая трубная согласно Российским стандартам обознается буквой «К».

Цифра «2» указывает на размер наружного диаметра. Единицей измерения являются дюймы. Размеры резьбы и их варианты полностью регламентированы ГОСТами и занесены в специальные таблицы.

Буквы «LH» показывают, что резьба имеет левое направление завинчивания. Отсутствие данного обозначения указывает на правое направление.

Цифра «2» характеризует класс точности. Таблица пределов отклонений указана в ГОСТе.Цифра «40» — это размер, характеризующий длину завинчивания.

Как нарезать правильно

Наносить резьбу можно на практически любые металлы и их сплавы — сталь, медь, алюминий, чугун, бронзу, латунь и т.д. Не рекомендуют делать ее на каленом железе — оно слишком жесткое, при работе будет крошиться и качественных витков добиться не удастся, а значит, соединение будет ненадежным.

Инструмент для работы

Подготовка

Работать надо на чистом металле — удалить ржавчину, песок и другие загрязнения. Затем место, где будет наносится резьба, необходимо смазать (кроме чугуна и бронзы — с ними надо работать «на сухую»). Для смазки есть специальная эмульсия, но если ее нет, можно использовать размоченное мыло. Также можно использовать другие смазки:

- льняное масло для стали и латуни;

- скипидар для меди;

-

керосин — для алюминия.

Часто можно услышать советы использовать при нарезании резьбы машинное или минеральное масло или даже сало. Они работают неплохо, но специалисты говорят, что лучше этого не делать — стружка будет прилипать к вязкой субстанции, что приведет к быстрому износу метчика или плашки.

Процесс нарезки

При нарезке наружной резьбы плашку размещают строго перпендикулярно к поверхности трубы или прута. При работе она не должна вилять, иначе витки получатся неровными и соединение будет некрасивым и ненадежным. Особенно важны первые витки. От того, как они «лягут» зависит не будет ли затем соединение с перекосом.

Нанося внутреннюю резьбу, деталь фиксируют неподвижно. Если это небольшой кусок, его можно зажать в тисках. Если большая пластина — обеспечьте ее неподвижность доступными методами, например, зафиксировав брусками. М

Метчик в отверстие вставляют так, чтобы его ось была параллельна оси отверстия. С небольшим усилием, понемногу, начинают крутить в заданном направлении. Как только почувствуете что сопротивление усилилось, выкручиваете метчик обратно и очищаете его от стружки. После чистки процесс продолжают.

Процесс нарезки в фото

При нарезании резьбы в глухом отверстии, его глубина должна быть немного больше требуемой — в этот излишек должен входить кончик метчика. Если конструктивно такое невозможно, у метчика отрезают кончик. При этом к дальнейшей эксплуатации он не пригоден, но другого выхода нет.

Для того чтобы витки получились качественными, используют два метчика или плашки — черновую и чистовую. Первый проход делают черновой, второй — чистовой. Также есть комбинированные устройства для нанесения резьбы. Они позволяют сделать все за один проход.

Еще один практический совет: чтобы стружка не попадала в рабочую зону, при нарезании делают один полный оборот по часовой стрелке, затем пол оборота против. После этого возвращают инструмент в то место, где остановились и снова делают один оборот. Так продолжают до требуемой длины.

Какой стандартный шаг резьбы бывает у болта

ГОСТ 8724-81 (ISO 261-98) определяет соответствие диаметров и шагов для метрических резьб, а также нормы взаимозаменяемости. Расстояние между витками резьбовой нарезки может быть как мелким, так и крупным. К примеру, для болта:

- М10 возможно наличие широкого шага размером в 1,5 мм и четыре мелких варианта – 0,5 мм, 0,75 мм, 1,0 мм и шаг 1,25 мм;

- М8 предусмотрена крупная резьба размером 1,25 мм и три мелких версии 0,5-0,75-1,0 мм;

- М12 размер широкого расстояния равен 1,75 мм, мелкого – 0,5/0,75/1,0/1,25/1,5 мм;

- М14 и М16 крупным считается дистанция между соседними вершинами профиля величиной в 2,0 мм, мелким – 0,5/0,75/1,0/1,25/1,5 мм;

- М20 широкий шаг резьбы принят в размере 2,5 мм, малый – в диапазоне от 0,5 мм до 2,2 мм.

В международных стандартах в качестве основной единицы измерения принят дюйм, величина равная 25.4 мм. Следующая таблица наглядно показывает, какие метрические параметры имеет дюймовый крепеж.

Метрическая резьба характеризуется единой величиной угла профиля. Она всегда равна 60°, тогда как у дюймовой нарезки угол может отличаться в ту или другую сторону.

Типы трубной резьбы и их характеристика

Существующие нормативные документы допускают применение следующих типов резьбы:

- цилиндрическая;

- коническая;

- дюймовая.

Первый тип — спиральная нарезка, образованная треугольным сечением с углом при вершине 55 градусов.

Второй тип — это нарезка аналогична предыдущей на скошенном участке трубы равной 1/16.

Третий тип — это резьба профиль которой, это сечение, в форме равнобедренного треугольника с углом при вершине в 55 градусов.

В некоторых странах, например в США или Канаде угол при вершине равен 60 градусам. Справедливости ради, надо отметить, что последний тип резьбы постепенно уходит из оборота.

В трубопроводных соединениях чаще применяется трубная цилиндрическая или коническая нарезка. Цилиндрический тип носит обозначение «G», буквы «R» и «К» говорят о наличии конической резьбы. Характеристики метрической накатки регламентированы в ГОСТ 8724-81, метрическая коническая нормирована в ГОСТ 25229-82, в отношении конической дюймовой резьбы действует ГОСТ 6357-81.

Геометрические параметры

Рассмотрим геометрические параметры, которые характеризуют основные элементы резьбы метрического типа.

Номинальный диаметр резьбы обозначается буквами D и d. При этом под буквой D понимают номинальный диаметр наружной резьбы, а под буквой d – аналогичный параметр внутренней.

Средний диаметр резьбы в зависимости от ее наружного или внутреннего расположения обозначается буквами D2 и d2.

Внутренний диаметр резьбы в зависимости от ее наружного или внутреннего расположения имеет обозначения D1 и d1.

Внутренний диаметр болта используется для расчета напряжений, создаваемых в структуре такого крепежного изделия.

Шаг резьбы характеризует расстояние между вершинами или впадинами соседних резьбовых витков. Для резьбового элемента одного и того же диаметра различают основной шаг, а также шаг резьбы с уменьшенными геометрическими параметрами

Для обозначения этой важной характеристики используют букву P.

Ход резьбы представляет собой расстояние между вершинами или впадинами соседних витков, сформированных одной винтовой поверхностью. Ход резьбы, которая создана одной винтовой поверхностью (однозаходная), равен ее шагу

Кроме того, значение, которому соответствует ход резьбы, характеризует величину линейного перемещения резьбового элемента, совершаемого им за один оборот.

Такой параметр, как высота треугольника, который формирует профиль резьбовых элементов, обозначается буквой H.

Геометрические параметры основного профиля метрической резьбы

Значения диаметров метрической резьбы (мм)

Полная таблица метрических резьб согласно ГОСТ 24705-2004

ГОСТ 8724

Этот стандарт содержит требования к параметрам шага резьбы и ее диаметра. ГОСТ 8724, действующая редакция которого вступила в силу в 2004 году, является аналогом международного стандарта ISO 261-98. Требования последнего распространяются на метрические резьбы диаметром от 1 до 300 мм. По сравнению с этим документом, ГОСТ 8724 действует для более широкого диапазона диаметров (0,25–600 мм). В настоящий момент актуальна редакция ГОСТа 8724 2002, вступившего в действие в 2004 году вместо ГОСТа 8724 81. Следует иметь в виду, что ГОСТ 8724 регламентирует отдельные параметры метрической резьбы, требования к которой оговаривают и другие стандарты резьб. Удобство использования ГОСТа 8724 2002 (как и других подобных документов) состоит в том, что вся информация в нем содержится в таблицах, в которые включены метрические резьбы с диаметрами, находящимися в вышеуказанном интервале. Требованиям данного стандарта должна соответствовать как левая, так и правая резьба метрического типа.

ГОСТ 24705 2004

Данный стандарт оговаривает, какие должна иметь резьба метрическая основные размеры. ГОСТ 24705 2004 распространяется на все резьбы, требования к которым регламентируются ГОСТом 8724 2002, а также ГОСТом 9150 2002.

ГОСТ 9150

Это нормативный документ, в котором оговорены требования к профилю метрической резьбы. ГОСТ 9150, в частности, содержит данные о том, каким геометрическим параметрам должен соответствовать основной резьбовой профиль различных типоразмеров. Требования ГОСТа 9150, разработанного в 2002 году, как и двух предыдущих стандартов, распространяются на метрические резьбы, витки которых поднимаются слева вверх (правого типа), и на те, винтовая линия которых поднимается влево (левого типа). Положения данного нормативного документа тесно перекликаются с требованиями, которые приводит ГОСТ 16093 (а также ГОСТы 24705 и 8724).

ГОСТ 16093

Данный стандарт оговаривает требования к допускам на метрическую резьбу. Кроме того, ГОСТ 16093 предписывает, как должно осуществляться обозначение резьбы метрического типа. ГОСТ 16093 в последней редакции, которая вступила в действие в 2005 году, включает в себя положения международных стандартов ISO 965-1 и ISO 965-3. Под требования такого нормативного документа, как ГОСТ 16093, подпадает как левая, так и правая резьба.