Станок для ковки своими руками

Содержание:

- С чего начать

- Что такое холодная ковка

- Виды, устройство и принцип работы улитки

- Разнообразие завитков: съемные конструкции

- Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

- Схема гнутика и последовательность работы на нем

- Нож, выкованный вручную

- Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

- Разновидности и назначение станков для ковки

- Приспособа для корзинок

- Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

- Инструменты и оборудование

- Волна: как создать и пользоваться этим инструментом

С чего начать

Автор совершал свои первые шаги без полноценной подготовки, приобретая все необходимое в процессе. Видеоролик посвящен людям, задумывающимся об освоении ремесла холодной ковки и открытии собственного бизнеса. Речь пойдет о необходимости обзавестись отдельным помещением, приобрести набор «помощников» – болгарку, полуавтоматический сварочный аппарат, стол, электрический трубогиб, тиски, устройства для нанесения краски. Рассказано насколько важен каждый из них, что и чем можно заменить, почему на некоторых вещах экономить невыгодно. В завершении мастер скажет пару слов о том, стоит ли рассчитывать на большой заработок.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

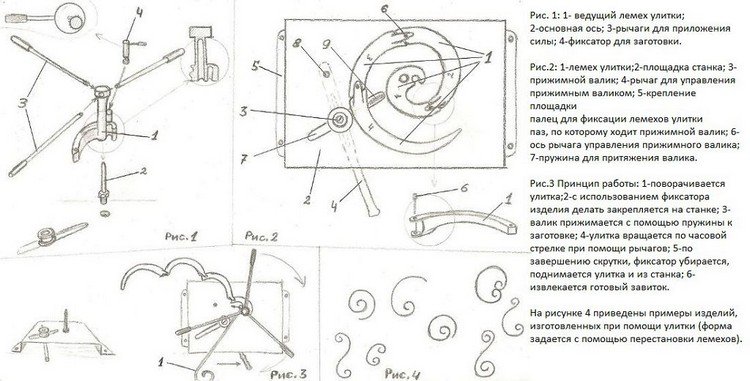

Виды, устройство и принцип работы улитки

Применяется несколько разновидностей популярного станка. Все они, независимо от деталей устройства улитки, используют общий принцип работы. Полосу или пруток металла с силой прижимают к неподвижному шаблону или к подвижному лемеху улитки, заставляя принять заданную чертежом форму.

Различают:

- монолитную неразборную улитку, использующую неподвижный металлический шаблон. Используется для производства серий одинаковых изделий

- съемную конструкцию — изгиб осуществляется вокруг штифтов, вставляемых в отверстия на массивной плите. Подходит для производства уникальных деталей сложной конфигураций, ограничено сечение прутка.

- Разборные улитки с вращением — более сложные по конструкции, но позволяющие получать идентичные изделия сложной формы с большой точностью

Разнообразие завитков: съемные конструкции

Модульная улитка отличается от монолитной одним: вместе намертво приваренного стального шаблона в основании наносятся отверстия для крепления разных шаблонов. Для такого станка нужно сделать такое же основание на массивной станине и несколько съемных модулей.

Такой тип станка для холодной ковки состоит из следующих частей:

- прямоугольное основание из толстого металлического листа, толщина от 4-х до 10-ти мм;

- разборный шаблон, может состоять из нескольких частей на шарнирных штифтах;

- вращающийся вал;

- приводной рычаг для вращения вала.

Такую улитку крепить к основанию нужно с помощью фиксации через просверленные отверстия в разных положениях. Сборные части завитков на основании меняются, в результате чего завитки получают разную кривизну. Крутизна дуги также регулируется специальными винтами на соединительных шарнирах.

Честно говоря, такую «шарнирную» опцию самостоятельно сделать очень и очень непросто. Чаще всего мастера поступают следующим образом: покупают готовые штампы, которые крепят на станину с основанием.

Не игнорируем чертежи! Можно, конечно, нанести без всяких расчетов рисунок завитка прямо на основание – «не париться». Так часто поступают новички. Но если вы претендуете называться мастером и хотите сделать улитку для холодной ковки своими руками высокого качества, вам придется делать чертежи с расчетами размеров и других параметров.

Чертежи пригодятся вам не только в процессе изготовления станка. Они станут чрезвычайно полезным подспорьем в расчете материалов, на которые вам так или иначе придется потратиться. Предварительные чертежи изделий помогут вам рассчитать, например, количество и стоимость металлических прутьев.

Холодная ковка на улитке остается самым популярным видом работ по металлу серди любителей. Вместе с тем этим ремеслом вполне можно заниматься профессионально. И если для хобби вам будет достаточно самодельного станка, то для профессиональной ковки вам в итоге понадобится инструмент помощнее. Удачи вам в начале большого пути.

Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

На кованых ограждениях и заборах часто можно заметить не только геометрические узоры, но и цветы, бабочек, листья и прочие элементы декора. Они также выполнены путем применения техники холодной ковки, но методом вальцовки, а не штамповки.

Объемные кованые изделия своими руками делаются из листовой заготовки. Работа с прессом в домашних условиях менее распространенная, чем вальцовка. Выдавливание листов под прессом может быть как ручное (выбивное и вдавливаемое), так и автоматическое. В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

Чертеж будущего кованого изделия существенно облегчит труд мастера.

Оборудование для ковки металла:

- Пуансон (пресс-штемпель или шплинтон) – верхняя часть пресса, она продавливает лист внутрь. Давящая сторона штампа может быть рисующей или гладкой.

- Матрица – элемент, который выполнен по форме необходимого объекта. Нанесенный рельеф под действием давления деформирует пластину, придавая ей необходимую форму.

- Рычаг пресса – ручка или реле для сближения матриц и регулировки силы пресса.

Перед началом работы необходимо создать рисунок будущего изделия. Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Различные типы верстаков позволяют создавать уникальные кованые элементы.

Простую ковку металла в домашних условиях можно выполнить зубилом и молотком. В таком случае зубило выступает как пуансон, наковальня – матрицей, а молоток – рычагом. Для лучшего пропечатывания рисунка под лист можно положить пластину с насечками. Так рельеф будет более четким и красивым.

Обратите внимание! Металл, который используется при штамповке, должен быть мягче, чем пуансон и матрица. В противном случае инструменты быстро сломаются.. Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы

На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков

Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы. На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

Методом холодной ковки можно создавать объемные элементы.

Сформировать необходимый объем изделия холодной ковки можно плоскогубцами. Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Штампы для постоянной работы (в виде листьев, лепестков, цветов и т.д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

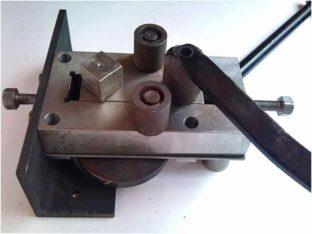

Схема гнутика и последовательность работы на нем

— основания, закрепляемого на столе/верстаке, касательно движущегося поводка, который и производит гибку;

— рычага, перемещающего поводок;

— лимба с указателем углов поворота рычага;

— сменных валиков, имеющих разные углы гиба;

— регулируемых прокладок и зажимных губок, фиксирующих деталь в определенном положении.

Рисунок 2 — Общий вид гнутика

Рисунок 2 — Общий вид гнутика

Последовательность действия изготовления гнутика для холодной ковки следующая. Приспособление крепится к столу/верстаку, либо устанавливается на него. Для гибки металлов, требующих значительного усилия, приспособление лучше крепить стационарно, для чего в опорном уголке предусматриваются отверстия. В прямоугольную стальную рамку, внутренние поверхности которой должны быть шлифованными, помещается ползунок. На верхней плоскости ползунка устанавливаются следующие детали:

- Сменный пуансон, на рабочей поверхности которого имеются все наиболее часто используемые варианты гиба заготовок: по радиусу, по дуге, с прямым гибом и т.д.

- Рычаг, при помощи которого можно производить возвратно-поступательное перемещение ползунка.

- Ограничители хода ползунка в раме приспособления.

Установив сменный инструмент, болтами прикрепляют раму к опорной поверхности гнутика, после чего на верхней плоскости устанавливают два валика. Лучше, если валики будут иметь возможность для продольного перемещения вдоль рамы: это позволит производить гибку заготовок различной толщины или диаметра. Для этого пазы крепления роликов выполняют овальной формы, рассчитывая на определенный диапазон изменения толщины заготовки. Оси валиков должны допускать свободное вращение: это уменьшит усилие гибки и исключит зажим валиков при изгибании изделий из более прочных металлов.

Для повышения точности гнутья при изготовлении инструмента для ковки на опорном уголке часто устанавливают лимб с делениями, проградуированными в углах гиба (с учетом пружинения металла).

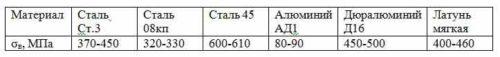

Закрепив заготовку, постепенно перемещают рычаг до сближения с заготовкой, затем корректируют ее расположение между роликами и ползунком и гнут по получения требуемого угла. Для облегчения процесса возврата ползунка в первоначальное положение, его можно снабдить возвратной пружиной. Ее усилие подбирается из учета 20-25 % от усилия гибки. Это усилие можно установить либо по имеющемуся динамометру, либо воспользовавшись приближенной зависимостью:

в

b — ширина полосы (или диаметр прутка);

S — толщина изгибаемого материала;

σв — предел временного сопротивления материала заготовки (см. таблицу):

Нож, выкованный вручную

Запись прямой трансляции из «Кузницы Сварога», где ребята (кузнец и оператор) покажут, как выковать нож из плоского напильника, параллельно отвечая на вопросы зрителей. Кроме алгоритма работы, в видео дается следующая информация: какую печь экономнее использовать (на углях или на газу), как избежать окисления, до какого цвета нагревать напильник, сколько расходуется газа в горне, из чего состоит окалина, почему наковальня обматывается цепью, как эффективнее разгонять металл. Прежде чем приступить к основному, кузнец проведет вводную теоретическую часть: расскажет о высоте наковальни, приведет список необходимых инструментов, коснется понятия восстановительной и окислительной среды горна, техники безопасности.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Разновидности и назначение станков для ковки

Станок любого назначения применяется для облегчения ручного труда. Для ковки по холодному типу может использоваться разное оборудование, сводящее к минимуму физические усилия мастера и позволяющее выполнять следующие базовые операции:

Станок для создания фигурного профиля методом холодной ковки

- изгиб профиля под нужным углом или радиусом;

- изготовление спиралей или завитков;

- продольное скручивание заготовок.

Разнообразие получаемых деталей позволяет выстраивать их в комбинации и замысловатые конструкции, создавать аккуратное художественное полотно для ограждений и беседок, симметричный декор для парковых скамеек, а также других предметов различного назначения.

Промышленный станок гнутик, позволяющий получить заготовку с заданным радиусом

Станки холодной ковки могут быть специализированными (выполнять только одну операцию) и универсальными. Различают такие типы специальных станков:

- гнутики (гибочные станки) – позволяют выгнуть заготовку под углом или заданным радиусом (волна);

- улитки – закручивают заготовки в спирали и завитки;

- торсионы – помогают продольно скрутить заготовку или несколько таких деталей одновременно;

- штамповочные станки – с их помощью делают декоративные хомуты, фасонные наконечники, волну с мелким шагом.

Универсальные станки включают в себя компоненты специального оборудования в различных его комбинациях.

Приспособления для холодной ковки приводятся в действие механически (ручные станки) или посредством электропривода. Оборудование с электроприводом отличается скоростью и легкостью обработки заготовок. Станок для холодной ковки, цена которого может оказаться довольно высокой, характеризуется высокой продуктивностью. Когда нет необходимости в производительности и скорости, то ручного станка будет вполне достаточно для выполнения работ, особенно в том случае, если кузнечное дело – это хобби.

Станок гнутик, предназначенный для обработки труб методом холодной ковки

Можно ли сделать своими руками станок для холодной ковки

Купить ручной станок для холодной ковки можно в специализированном магазине по продаже инструментов или заказать в интернете. Вопрос заключается в цене и платежеспособности покупателя. Альтернативный вариант – собрать его своими руками. Принцип работы ничем не будет отличаться от товара, приобретенного в торговой сети, а выполняемые функции абсолютно идентичны заводским. Дополнительные преимущества – выигрыш в цене, уверенность, что конструкция не выйдет из строя после первого же использования.

Для начала стоит ознакомиться с конструктивными особенностями каждого типа станка, чтобы оценить возможность его самостоятельной сборки.

Станок для холодной ковки улитка, позволяющий создавать спиральные элементы

Торсион должен выполнять скручивание металлических прутьев, поэтому его конструкция предполагает наличие двух элементов, удерживающих заготовку. Один из них служит зажимом, а другой содержит вращающийся шпиндель, который, собственно, и будет закручивать прут до нужной частоты винтовой волны. Устройство довольно просто соорудить самому, а некоторые мастера вообще обходятся тисками и незамысловатым ручным воротом.

Конструкция гибочного станка также несложная, однако она содержит несколько обязательных элементов, сборка которых невозможна без специализированного инструмента. Основание – массивная металлическая пластина с пазом посередине, в который вставляется подвижный упор, перемещаемый червячным механизмом. Два других цилиндрических упора неподвижны и крепятся на основание с двух сторон симметрично относительно паза. Именно монтаж упоров может вызвать затруднение, так как отверстия под крепеж сверлятся только на специализированном станке, воздействию дрели такая заготовка из высокопрочной стали не поддастся.

Создание элементов методом холодной ковки на самодельном станке гнутик

Станок для ковки металла улитка может иметь две разновидности: с воротом или рычажного типа. Первый вариант позволяет варьировать форму изгиба в процессе работы, однако имеет ряд уязвимых мест в конструкции и очень требователен к прочности материалов изготовления. Второй тип более устойчив, но менее производителен. Мастера считают улитку самым простым станком, самостоятельная сборка которого не вызовет затруднений.

Приспособа для корзинок

Закрутка-1оборот. Квадрат 6мм., длинна 180мм. Диаметр стержня 20мм. Крутиться легко. Можно помазать стержень маслом. Втулки сварил из кусочков того же квадрата. После закрутки 4 детали по краям обвязываешь резинками для купюр, расправляешь и по торцам делаешь прихватки.

2 втулки сделаны из кусочков квадрата 6х6. Одна втулка зафиксирована на столе, ко второй приварены ручки. Пруток толщиной 30мм. Толщина прутка влияет на диаметр корзинки. Толщина 30мм-корзинка 60-65мм.

Во втулках пазы для заготовки не сквозные. Они заглушены так чтобы заготовка входила в паз на глубину примерно 20мм.

на фотографии видно что пазы во втулках не сквозные, заглушены. пруток во втулку входит на 20мм.

Процесс изготовления 1 корзинки у меня занимает не больше 5мин.

Также можно крутить и круглый пруток.

Центральный пруток (30мм.) лучше зашкурить или, кому не лень, смазывать маслом для уменьшения трения об него заготовки. Чем меньше трение тем равномернее и легче будет закрутка.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Инструменты и оборудование

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

https://youtube.com/watch?v=lXzm3RtqxS8

Волна: как создать и пользоваться этим инструментом

Волна – инструмент для ковки линий по типу синусоиды. Вытачивается два валика по заданным размерам. Первый ролик – статичный (вокруг него будет выгибаться прут), он фиксируется на опоре. Второй – ведущий, он закреплен на рычаге и вращается при соприкосновении с поверхностью. Между валами образуется давление, которое действует на металл и заставляет его изгибаться.

Статичный валик можно выточить в форме ступенчатой пирамиды. Таким образом радиус волны можно будет изменять, перемещая рычаг и прут выше на деление. При использовании такого станка одну сторону всегда нужно удерживать, чтобы не повредить изгиб. Для более точного повторения формы волны вытачиваются два статичных валика, один из которых удерживает прут в нужном положении, не допуская дальнейшего деформирования, а на втором проводится сгибание.

Сделать прут волнообразным поможет инструмент «Волна».

Сделать прут волнообразным поможет инструмент «Волна».