Компрессор своими руками: пошаговая инструкция как сделать воздушный нагнетатель из подручных материалов

Содержание:

- Как работает компрессор

- Устройство и принцип работы детали

- Соединение колеса с валом

- Принципиальное устройство винтовых компрессоров

- Как сделать влагоотделитель своими руками

- Замена масла

- Принцип работы и составные части

- Топ-3 лучших моделей

- В чем преимущества поршневых компрессоров

- Системы управления компрессорного оборудования

- Коаксиальные и аксиальные устройства

- Схема работы холодильника

- Особенность безмасляных приборов

- Роторный винтовой компрессор

- Как поменять манометр в компрессоре

- Что такое компрессор? Роль компрессора в работе двигателя автотомобиля

Как работает компрессор

Для того чтобы понять, как работает данный механизм, рассмотрим схему работы обычного четырехтактного двигателя внутреннего сгорания.

Когда поршень движется вниз, создается разрежение воздуха. Под действием атмосферного давления он поступает в камеру сгорания, где объединяется с топливной смесью и создает заряд, который можно трансформировать в полезную кинетическую энергию в результате горения. Горение создается свечой зажигания. В результате реакции окисления топлива выбрасывается большой объем энергии. Поршень приходит в движение от силы этого взрыва. И эта сила движения толкает колёса.

Чем плотнее поток топливно-воздушной смеси, тем более сильные взрывы создаются. Для сжигания определённого количества топлива требуется нужное количество кислорода. Правильное соотношение: 14 частей воздуха и 1 часть атмосферного воздуха. Т.е. чтобы сжечь больше топлива, нужно больше воздуха.

В этом и состоит работа компрессора. Он сжимает воздух на входе в двигатель и создаёт повышенное давление.

Механический нагнетатель запускается с помощью приводного ремня, обернутого вокруг шкива, подключенного к ведущей шестерне. Ведущая шестерня привод в движение шестерню нагнетателя. Ротор компрессора впускает воздух, сжимает его и вбрасывает во впускной коллектор. Скорость вращения компрессора — 50 – 60 тысяч оборотов в минуту.

Горячий воздух имеет свойство сжиматься и не может сильно расшириться во время взрыва. Процессом охлаждения воздуха занимается интеркулер. Охлаждённый воздух делает сильнее заряд, который поступает в камеру сгорания.

Устройство и принцип работы детали

Устройство стандартного влагоотделителя вихревого типа для пневматических систем показано на рисунке ниже.

Состоит данный узел из следующих элементов.

- Корпус. Крепится к пневмопроводу и является основой для всего влагоотделителя.

- Стакан. Формирует внутреннюю полость, в которой размещаются дефлектор (3), фильтр (4), заслонка (5), пробка (7) и крыльчатка (8).

Принцип работы влагоотделителя достаточно прост. После попадания в корпус (1) сжатого воздуха, он перемещается в сторону крыльчатки (8). Попав на крыльчатку, имеющую направляющие лопасти, воздух закручивается. Под действием центробежной силы все находящиеся в воздухе частицы перемещаются к стенкам стакана (2), где конденсируются и скатываются вниз. Для отделения спокойной зоны, в которой находятся загрязнения (6), предусмотрена заслонка (5). Далее, воздушный поток попадает в дефлектор (3) с установленным фильтром (4), который задерживает мелкие твердые частицы загрязнений. Накопившиеся загрязнения удаляются через пробку (7), установленную на дне стакана.

Соединение колеса с валом

Передача крутящего момента от вала к колесу происходит несколькими способами.

- фланцевое соединение, участки вала крепятся к колесу с помощью фланцев и шпилек. Крутящий момент от вала к колесу передается по большей части упругой силой металла шпильки на срез, а так же силой трения, возникающей на поверхности соприкосновения фланца вала с колесом. Крепежные шпильки ввернуты с малым натягом или без натяга. При этой конструкции допустимы несколько большие окружные скорости, чем при других, так как колесо меньше ослаблено в ступице, так как шпильки ввернуты без натяга.

- Шлицевое соединение. Крутящий момент передается гранями шлицов. Такое соединение ослабляет колесо. И не допустимо для компрессоров, которые используются при больших окружных скоростях. Ослобление конструкции происходит по двум причинам: во-первых, вследствие концентрации напряжений в шлицах и, во-вторых, вследствие увеличения напряжений при посадке колеса на вал с натягом. Натяг обеспечивает между колесом и валом отсутствие зазора при тепловом расширении и от расширения посадочных размеров ступицы под действием центробежных сил. Появление зазора нарушило бы балансировку колеса и вызвало ряд дефектов при работе двигателя.

В итоге получается, что при соединении, вала и колеса при помощи шпилек, которые работающих на срез, колесо ослаблено меньше. Концентрация напряжений в отверстиях под шпильки меньше, чем у шлицев. Соединение шпильками и фланцем используют в компрессорах реактивных двигателей. А способ шлицевого крепления применяют для соединения колеса с валом в нагнетателях поршневых двигателей и так же применяемые в турбостартерах,

При большой передаваемой мощности и больших окружных скоростях шлицы может срезать.

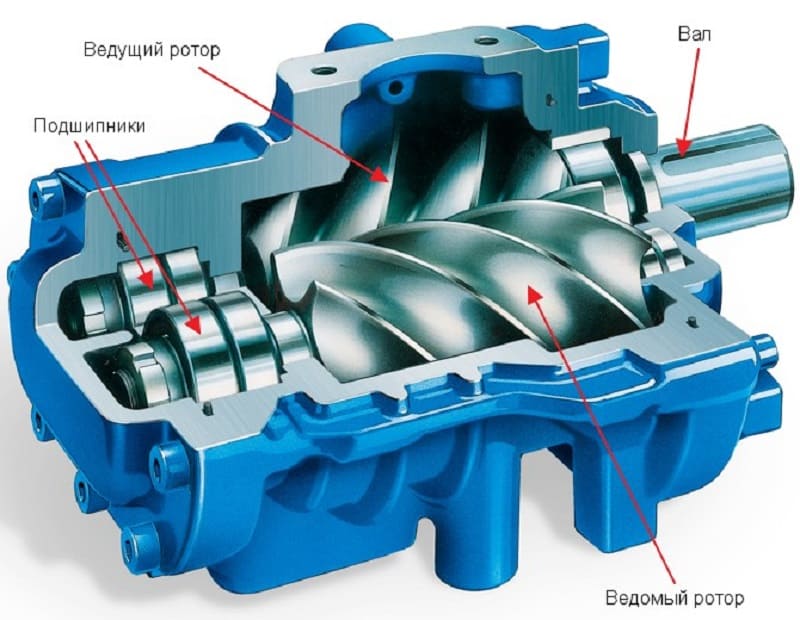

Принципиальное устройство винтовых компрессоров

Сжатие и подача газообразной среды достигается синхронным разнонаправленным вращением пары роторов с винтовыми зубьями. Эксплуатационные расходы и характеристики работы агрегата находятся в обратной пропорции. Оборудование демонстрирует эффективность на фоне малозатратности.

Цилиндрический корпус компрессора винтового типа с винтовой парой: ведущим и ведомым роторами в большинстве типов компрессоров имеет масляное наполнение. Слой масла обеспечивает:

Устройство винтового компрессора

- Снижение коэффициента трения.

- Является уплотнением, герметизирующим систему.

- Осуществляет теплоотвод при работе трущихся деталей.

Винтовые компрессоры относятся к необслуживаемому оборудованию, ориентированы на автономную работу. Техническое обслуживание проводится 1 раз в течение года. Персонал не требует высокой квалификации и специального обучения. Пусконаладочные работы краткосрочны.

Работа поршневого компрессора периодически прерывается на регламентированный простой для осмотра и техобслуживания, роторный аналог способен работать без остановки. При этом качество газовой среды на выходе выше (по присутствию паров влаги) и масла в пользу последнего.

Предприятия пищевой, химической и фармацевтической промышленности полностью перешли на экологичные компактные винтовые компрессоры с экономией потребления энергии не менее 30%. Производства непрерывного цикла экономят и на установке дублирующей техники.

Малый вес агрегата, ресивер минимального объёма, отсутствие вибрации при работе позволяет обходиться без заложения фундамента. Изоляция в отдельном помещении требуется только для винтовых компрессоров мощностью свыше 10 кВт.

Последовательность рабочего цикла, устройство и принцип работы винтовых компрессоров

Запуск и переход в рабочий режим занимает 5–10 сек. Срабатывает входной клапан, ответственный за перевод компрессора на холостой ход и обратно. Входной клапан меняет режим работы при достижении пика давления в системе, перед выключением.

Принцип работы винтового воздушного компрессора

Накопление воздуха в ресивере идёт, пока не откроется клапан минимального давления. Он настраивается на минимальный параметр сети. Для одноступенчатого компрессора это 3–4 бар. Многоступенчатые вступают в работу последовательно.

Электрический мотор выводит компрессор на рабочий режим. Винтовая пара через 2 ступени воздушного фильтра получает очищенный воздух в смеси с маслом. В контактном межроторном зазоре создаётся смазывающий роторы и удерживающий газ запирающий масляный клин.

Зазор уплотняется, газовый поток сжимается, давление возрастает. Действие винтовых компрессоров ведётся и при сухом сжатии газовой среды. Полости между корпусом и винтовым блоком работают без масляной смазки.

Сжатый воздух поступает в отделитель масла. В маслоотделителе проводится двухступенчатое разделение сред. Первичное деление проходит под действием центробежной силы, окончательное — в фильтре-сепараторе.

Схема рабочих элементов винтового компрессора

Остывшее масло фильтруется и возвращается в винтовой отсек. Контролирует температурные параметры термостат. При отсутствии превышения температуры нагрева смазка возвращается без затрат времени на охлаждение в радиаторе.

Газ на охлаждение после очистки подаётся из ресивера в концевой охладитель. Температурный баланс радиатора обеспечивает прямоточная вентиляция. Далее воздух винтового компрессора подаётся потребителю.

Контролирует параметры работы винтового нагнетательного оборудования блок управления. Вручную производится только пуск и остановка по регламенту. Переключение режимов работы и аварийную остановку проводит электроника.

Как сделать влагоотделитель своими руками

Поскольку в конструкцию влагоотделителя не входят высокотехнологичные элементы, то изготовить осушитель воздуха для компрессоров своими руками вполне возможно из подручных материалов.

Циклонный (вихревой) влагоотделитель

Валагоотделитель циклонного типа можно изготовить из баллона для сжиженного газа, ненужного огнетушителя или обрезка металлической трубы подходящего диаметра. Длина трубы может быть произвольной.

Изготавливается приспособление в следующем порядке.

- Просверлите в нижней части корпуса отверстие и приварите обычный кран. Он будет служить для слива накопившегося в емкости конденсата. Ниже приведен чертеж самодельного вихревого влагоотделителя, по которому можно изготовить данное приспособление из металлической трубы.

- В верхней части корпуса следует вварить выходной штуцер.

- В нижней части трубы (баллона) делается отверстие (не ниже 150 мм от дна) и приваривается входной штуцер таким образом, чтобы воздух входил в емкость по касательной. Благодаря этому в емкости будет возникать завихрение, способствующее очистке потока от загрязнений.

- Далее, к корпусу необходимо приварить 3 ножки, снабженные пятаками (для устойчивости).

- При желании, получившееся приспособление можно покрасить.

Совет! Для правильной работы устройства его необходимо установить вертикально.

Самодельный адсорбционный влагоотделитель

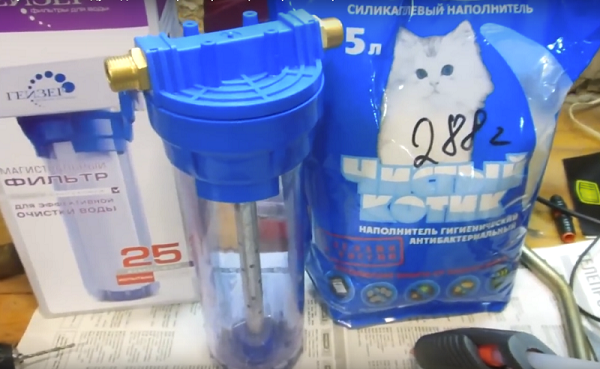

Самодельный осушитель воздуха легко изготовить из фильтра для воды и силикагелевого наполнителя для кошачьих туалетов.

Также потребуется небольшая трубка из металла или пластика и клеевой пистолет.

Фильтр очистки воздуха от конденсата изготавливается следующим образом.

- Отрежьте трубку такой длины, чтобы она входила в крышку и доставала до дна фильтра.

- В трубке необходимо насверлить несколько отверстий, через которые будет проходить сжатый воздух от компрессора.

- На одном конце трубки нужно вставить заглушку, чтобы при опускании в силикагель она не забивалась.

- Верхний конец трубки необходимо вставить в крышку фильтра и загерметизировать место соединения с помощью клеевого пистолета.

- В верхней части трубки или в крышке необходимо установить сетку, которая предотвратит попадание наполнителя в воздуховод.

- Далее, следует засыпать силикагелевый наполнитель в колбу, вставить в нее трубку с крышкой и хорошо закрутить.

Теперь можно подсоединить к входному штуцеру влагоотделителя шланг от компрессора, а к выходному – шланг, ведущий к какому-либо пневмоинструменту, например, к краскопульту.

Замена масла

Обслуживание масляного компрессорного оборудования включает в себя регулярную замену смазывающего состава. Данный процесс в поршневых аппаратах имеет некоторые нюансы. Так, на компрессорах с прямым приводом первая замена масла проводится через 50 часов эксплуатации, а с ременным ─ через 100 часов, затем данную процедуру нужно повторять через каждые 300 часов. Для осуществления процесса нужно выполнить следующую последовательность действий:

- выключить компрессор, понизить давление в ресивере до атмосферного, отсоединить аппарат от сети;

- остудить масло до 50-80 градусов;

- открутить пробку на поршневом блоке;

- снять пробку и слить отработку в ненужную посудину;

- вернуть сливную пробку на место;

- залить новое масло до красной метки смотрового стекла;

- закрутить заливную пробку.

Теперь агрегат можно запускать в работу.

Принцип работы и составные части

Компрессор это устройство для повышения давления и перемещения газа к требуемому источнику (краскопульт, шлифовальные машинки, гайковёрты, аэрографы и любому другому пневматическому оборудованию). Основным востребованным оборудованием в кузовном ремонте стал компрессор поршневого, масляного типа. В поршневых, объём рабочих камер изменяется с помощью поршней, совершающих возвратно-поступательное движение.

Имеют разное количество рабочих цилиндров и различают их по следующему конструктивному расположению:

- Горизонтальное

- Вертикальное

- Оппозитную

- Прямоугольную

- V и W образные

- Звездообразные

Основные конструктивные недостатки: неполная уравновешенность их движущих частей, наличие большого числа пар трения и т.д. Всё это является причиной выхода из строя и последующего ремонта. Перед тем как выполнять ремонт компрессора своими руками, необходимо изучить его техническое строение. На фото ниже схема одноступенчатого компрессора, поршневая группа.

- Коленчатый вал

- Корпус

- Шатун

- Палец поршня

- Поршень

- Цилиндр

- Клапана

- Головка цилиндра

- Клапанная плита

- Маховик

- Сальники

- Подшипники коленвала

На корпусе возле электро двигателя имеется блок автоматики называемый пресостат. При помощи него можно производить регулировку компрессора. Возможно понижать накачиваемое давление или повышать.

Топ-3 лучших моделей

В обзоре лучших брендов и моделей, представленных на российском рынке, можно отметить отечественную продукцию, а также изделия украинских (например, Dnipro-M), белорусских и китайских (к примеру, Сталь КСТ-50) производителей. Чтобы помочь сориентироваться в многообразии выбора данного оборудования, приведем тройку лидеров рейтингов 2020 года в разных категориях.

- ВИХРЬ КМП-300/50 – это один из лучших масляных аппаратов отечественного производства с прямым электрическим приводом, производительность которого достигает 300 литров. Значение его номинальной мощности – 2 кВт, ресивер – 50л. Этих показателей достаточно для применения в быту, частных мастерских и даже на небольших производствах. Дополнительные плюсы: регулятор давления, контур, защищающий от перегрева, небольшой вес (20кг) и транспортировочные колеса. Модель можно купить очень недорого (до 10 тыс.руб.).

- Уникальными способностями обладает белорусский воздушный компрессор REMEZA ВК20Т-15-500. Он представляет собой группу профессионального безмасляного оборудования, обладающего лучшей мощностью (15кВт) и давлением (15 бар). Характеристики модели: двигатель – электрический трехфазный с ресурсом работы – 15-20 лет, ресивер – 500 л, уровень шумности – 77 дБ.

- Среди компрессоров западных брендов стоит отметить двухпоршневой (двухцилиндровый) аппарат марки Fubag VCF 50 CM 3 от немецких производителей. Его характеристики: мощность электродвигателя – 2,2 кВт, значение рабочего давления – 9 атм., производительность – 300л, питание – сеть 200В, имеется ресивер и 2 манометра. Агрегат оснащен системами: защиты от перегревов и повторного автоматического пуска. Образец изготовлен с использованием высоких технологий и последних разработок, позволяющих применять его в достаточно жестких условиях, а также делающих конструкцию максимально простой для эксплуатации и обслуживания.

В чем преимущества поршневых компрессоров

Преимущества поршневых компрессоров перед остальными типами подобного оборудования, заключаются в следующем.

- Невысокая стоимость агрегата, которая в первую очередь привлекает потребителя. Несмотря на доступные цены на поршневые агрегаты, их технические характеристики не уступают более дорогому оборудованию, предназначенному для сжатия воздуха.

- Поршневой воздушный компрессор можно использовать для сжатия агрессивных газов. Например, широко применяется эксплуатация поршневых аммиачных компрессоров в холодильных установках вагонов-рефрижераторов.

- Достаточно недорогой ремонт. Хотя он требуется и редко, все детали для его проведения можно приобрести по низкой стоимости. К тому же, практически все элементы компрессора поддаются ремонту.

- Возможность кратковременной работы аппарата. То есть, повторно-кратковременный режим работы агрегата исключает необходимость его бесперебойного использования.

- Легкость управления и настройки, что упрощает и ускоряет процесс работы с пневматическим оборудованием. Кроме того, поршневые агрегаты просты в производстве, что влияет на их конечную стоимость

КПД поршневого компрессора находится в районе 60-70%, и эта цифра не так высока, как у винтовых аппаратов (КПД = 99%). Но все же, применение поршневых агрегатов более эффективно, если требуется низкая производительность (до 200 л/мин) при давлении 20-30 атмосфер и более. Но следует знать, что регулирование производительности на поршневых компрессорах — задача достаточно сложная.

Системы управления компрессорного оборудования

Для обеспечения того, чтобы воздух находился под постоянным давлением в компрессорных системах, устанавливают регулирующее оборудование. Самая простая система состоит из датчика давления и простейшей системы настройки. Она позволяет поддерживать в ресивере постоянное давление. При превышении заданных параметров происходит отключение компрессора, а после того, как давление упало до определенного минимума, срабатывает автоматика и включает компрессор. Такие, или почти такие системы, устанавливают практически на всех компрессорных установках. Их наличие обеспечивает безопасную эксплуатацию оборудования.

Коаксиальные и аксиальные устройства

Кривошипно-коленчатому валу или эксцентриковому приводу компрессора сообщает вращение двигатель агрегата – электрический или внутреннего сгорания (дизельный либо бензиновый). По взаимному расположению мотора и компрессорной головки агрегаты делятся на 2 типа:

- коаксиальные – двигатель и головка расположены на одной оси, а их валы соединены напрямую;

- аксиальные – двигатель и головка установлены параллельно друг другу, и вал последней приводится во вращение через ременную передачу.

Компрессорные агрегаты, от которых требуется поддержание на их выходе постоянного давления и равномерного расхода воздуха, оснащаются накопителем сжатого газа – ресивером. Он представляет собой прочную толстостенную стальную емкость. В таких агрегатах воздух с компрессорной головки сначала подается в ресивер, где накапливается, а уже из него расходуется по назначению.

Схема работы холодильника

Холодильник состоит из:

- Компрессора, который бывает инверторного и линейного типа. После запуска компрессор начинает гнать фреон по системе, тем самым охлаждая камеры;

- Конденсатора – трубок, находящихся на задней стене корпуса холодильника. Благодаря конденсаторным трубкам рефрижератор не перегревается;

- Испарителя, в котором происходит закипание фреона и его переход в газообразное состояние;

- Вентиля для терморегуляции, который служит для поддержания заданного давления;

- Хладагента – газа-фреона или изобутана, который циркулируя по системе, способствует охлаждению всей камеры.

Изображение 1 – схема работы холодильника

Холодильная система имеет замкнутый характер. Компрессор выкачивает из испарителя хладагент, который в свою очередь попадает в конденсатор под высоким давлением. В конденсаторе газ охлаждается и меняет свое агрегатное состояние из газообразного на жидкое. Полученная жидкость стекает по трубкам в испаритель. Таким образом, обеспечивается замкнутая непрерывная работа.

Практически все компоненты холодильника работают в режиме «нон-стоп». Компрессор должен включаться от сигнала температурного датчика, в тот момент, когда превышается допустимая норма датчика температуры. После подачи сигнала компрессор, приходящий в движение от реле, начинает интенсивно работать до тех пор, пока температурные показатели не придут в норму. Затем мотор вновь отключается.

Чтобы заменить компрессор своими руками необходимо разобраться и в электросхеме.

Изображение 2 – электрическая схема

Обладая нужными знаниями, и имея под рукой необходимые инструменты, без труда можно определить причину поломки и исправить ее самостоятельно.

Изображение 3 – схема движения тока

Согласно схеме, в рабочем состоянии ток проходит следующий путь:

- Вначале ток проходит через контакты на термореле (1);

- Затем он попадает на кнопку оттайки (2);

- Далее он попадает на тепловое реле (3);

- Следующим на пути тока стоит пускозащитное реле (5);

- Рабочая обмотка двигателя мотора стоит в конце пути (4.1).

Если обмотка будет нерабочей, то она пропустит напряжение большим размером. Пусковое реле сработает, замкнет контакты и запустит обмотку. Как только температура достигнет нужного значения, контакты термореле разомкнутся, а двигатель остановить мотор.

Особенность безмасляных приборов

Эти устройства нашли свое применения там, где необходимо обеспечить высокие требования к чистоте воздуха. Их устанавливают в медицинских учреждениях, предприятиях фармацевтической и химической промышленности. Справедливости ради надо сказать, что эти устройства относят к наиболее доступным устройствам в части их стоимости. Эти компрессоры отличаются простотой в эксплуатации и обслуживании. Это говорит о том, что нет необходимости в подготовленном персонале, и при установке их на рабочее место не предъявляются какие-то особые требования.

Но безмасляные компрессоры обладают некоторыми недостатками, например, излишним шумом, который возникает во время работы. Но, производители смогли решить эту проблему, устанавливая на эти изделия звукозащитные кожухи.

Выбирая безмаслянный компрессор необходимо обратить внимание на мощность устройства, их производительность и параметры рабочего давления, которые показывают приборы, устанавливаемые на компрессор. Нельзя забывать и об объеме ресивера

Как правило, в устройство компрессора устанавливают емкости объемом 50 литров.

Роторный винтовой компрессор

Ротационный компрессор считается довольно распространенным устройством, которое применяется для сжатия воздуха и различных технологических газов. Во многом эффективность зависит от дизайна подвижных частей. Высокая надежность и другие свойства определяют то, что роторные компрессоры устанавливаются в промышленности. Давление на выходе может достигать высоких показателей, как и при всасывании.

Конструкционными особенностями рассматриваемого механизма можно назвать следующие моменты:

- Основные элементы представлены двумя винтовыми роторами: один вращается по часовой стрелке, второй против.

- Между подвижным элементом и корпусом есть небольшой зазор.

- Оба ротора крепятся к валу, который предназначен для непосредственной передачи вращения.

- Роторный компрессор оснащается впускным и выпускным клапаном.

При изготовлении основных частей могут применяться самые различные материалы, в большинстве случаев нержавеющая сталь и чугун.

Принцип работы подобного механизма достаточно прост. Он следующий:

- От двигателя вращение передается ведущему элементу, который за счет зацепления передает вращение ведомому.

- Оба элемента расположены в герметичном корпусе со впускным и отводящим отверстием.

Важным моментом назовем то, что роторные компрессоры подобного типа могут быть масляными и безмасляными. Среди их отличительных свойств следует отметить следующее:

- Масло существенно снижает степень износа конструкции, а также выступает в качестве охлаждения.

- Устройства, куда не подается масло, служат несколько меньше, однако они подают более качественную среду.

В случае, если в системе есть масло требуется специальный фильтр, который проводит отделение смазывающего вещества от основной среды. Если она будет попадать в магистраль, то существенно снижается качество лакокрасочного покрытия.

Кроме этого, выделяют довольно большое количество преимуществ у рассматриваемого механизма:

- Подвижные части могут работать при большой скорости.

- Контакта между двумя подвижными элементами практически нет. Именно поэтому износ относительно низкий даже при длительной эксплуатации устройства.

- Провести обслуживание можно своими руками.

- Относительно небольшие размеры и вес.

- Эксплуатационный заявленный срок составляет несколько десятков лет.

- Не требуется много средств для поддержания работоспособности.

Они могут устанавливаться в быту или промышленности, обладать различными размерами и весом.

Как поменять манометр в компрессоре

Замена манометра на автомобильном компрессоре потребуется в случае выхода его из строя. Данный измерительный прибор может быть установлен отдельно от агрегата, на шланге, или на головке цилиндра.

Если манометр показывает неправильные значения или вообще не работает, его следует открутить, и купить аналогичный, с соответствующей резьбой и шкалой.

Совет! Чтобы не ошибиться при покупке нового манометра, рекомендуется его взять с собой и попросить продавца подобрать аналог.

В некоторых случаях подобрать подходящий прибор бывает затруднительно. Выйти из данной ситуации просто: приобретите манометр для автомобильного компрессора и тройник с подходящей к нему резьбой. Закрепите манометр с тройником на конце шланга, как показано на следующих фото.

Совет! Рекомендуется приобретать манометр с установленным на нем клапаном. Он будет полезен в случае, если давление в шинах будет превышено. Чтобы немного спустить воздух с колеса, потребуется лишь нажать на кнопку манометра.

Что такое компрессор? Роль компрессора в работе двигателя автотомобиля

Компрессором называют любое приспособление, которое предназначено для сжатия и подачи воздуха, а также других газов под давлением.

Автомобильные инженеры, создатели гоночных авто и просто любители скорости все время работают над увеличением мощности двигателей. Одним из способов ее увеличения есть строительство мотора большого внутреннего объема, но большие двигатели много весят и кроме того затраты на их производство и содержание очень высоки.

Фото. ProCharger D1SC – центробежный компрессор

Второй способ увеличения интенсивности двигателя – это создание агрегата стандартного размера, но более эффективного в использовании. Этого можно добиться при нагнетании большего объема воздуха в камеру сгорания. Благодаря этому в цилиндр подаётся больше топлива и, как следствие, создаётся высокое давление и происходит сильный выброс газа.

Кроме компрессора есть турбокомпрессор. Устройства отличаются способом извлечения энергии. Обычный компрессор приводится в действие энергией от коленчатого вала мотора через ременный или цепной привод механическим путем. Турбокомпрессор работает благодаря сжатому потоку выхлопных газов, вращающих турбину.