Каким должен быть верстак для гаража: 4 главных составляющих

Содержание:

- Как сделать верстак своими руками

- 1 Устройство и проектирование столярных верстаков

- Подготовка к сборке. Распил досок.

- Основные виды

- Как собрать металлический верстак в гараже своими руками: фото и пошаговая технология

- Установка тисков на слесарный верстак

- Технология создания столярного верстака своими руками: чертежи, размеры и порядок действий

- Простой деревянный верстак своими руками

- Установка тисков на слесарный верстак

- Особенности

- Выбор материалов

Как сделать верстак своими руками

Инструменты для изготовления металлического верстака

Инструменты для изготовления металлического верстака

Для стандартного стола готовят определенное количество деталей. Вертикальные стойки нарезают двух размеров: 90 и 150 см. Разница возникает из-за необходимости оборудовать экран для складирования инструментов, который выше стоек-ножек.

Готовят детали:

- стойки для ножек — 4 шт.;

- поперечные подпорки — 5 шт. по 60 см;

- горизонтальные прогоны — 2 шт. по 2 м для верха каркаса;

- соединительные балки — 2 шт. по 60 см для низа.

Горизонтальные элементы соединяют опорные стойки вверху и служат основой под столешницу. Внизу ножки соединяют балками по двум сторонам, крепят распорки. Стальные элементы стыкуют сваркой, можно применять болтовое соединение с гайками. Для инструментального щитка берут толстую фанеру, в тело которой вставляют крючки для навешивания, к поверхности крепят съемные и стационарные контейнеры.

Верстак подключают к общему контуру заземления. Верхние полки и щит с приспособлениями прочно фиксируют к стенам и полу. Используют металлические анкеры, а шурупы и саморезы не выдержат усилий. Электрику прячут в проводные каналы из ПВХ или гофрированные специальные шланги. Освещение делают сверху и с левой стороны.

Базовая комплектация

Металлический остов (каркас) является нагружаемой конструкцией, выдерживающей вес до 350 кг в зависимости от строения и комплектации. Верстак включает различные модули и усилительные детали. Столы для обслуживания больших запчастей автомобиля, например, агрегатов или колес, укрепляют дополнительной парой диагоналей.

Столешницу изготавливают по типу работ. В зависимости от этого выбирают материал плиты и вид покрытия на рабочей плоскости. Тиски устанавливают для фиксации заготовок и деталей при слесарной обработке и сборке

Учитывают размер губок, глубину захвата и рабочий диапазон, принимают во внимание габариты устройства и его вес. Различают стационарные и поворотные тиски

Этапы сборки

Для изготовления каркаса понадобится опыт сварочных работ

Для изготовления каркаса понадобится опыт сварочных работ

Первоначально сваривают каркас. Для этого изготавливают базовую площадку под столешницу.

Поэтапная схема сборки и обустройства гаражного верстака:

- Опорную площадку переворачивают, к ней приваривают каркас тумбочки и стойки ножек. Все опоры соединяют подкосами, продольными и диагональными (сзади) усилителями.

- Для выравнивания и зачистки швов используют болгарку, удаляют заусеницы на краях, сглаживают острые грани от порезки железа.

- Верстак переворачивают в привычное положение, и фиксируют на выбранном месте. Изготавливают столешницу из дерева или металла. Доски фиксируют к опоре болтами, а стальную крышку приваривают.

- Устанавливают и крепят заднюю стенку, оформляют внутреннее наполнение боковых шкафчиков, стеллажей.

Перечислены основные действия, но в зависимости от конструкции могут добавляться дополнительные процессы.

Место установки

Выбор места определяется размером верстака. Если нужно время от времени проделывать определенные работы, подойдет небольшой стол, для него будет удобнее выбрать место. Необходимость в постоянной работе ведет к увеличению габаритов, для этого отводят значительную область в пространстве гаража.

Критерии для выбора рабочего места:

- достаточный объем свободного пространства, чтобы держать даже складной верстак в готовом к работе положении, а не убирать его после окончания работ;

- конструкцию ставят перпендикулярно световому источнику или оконному проему;

- есть возможность натянуть железную предохранительную сетку, при шлифовке, фрезеровке, точении;

- с передней стороны стола присутствует полоса шириной 50 см и больше для свободного перемещения человека при работе.

Завершающие работы

После окончания работы верстак необходимо покрасить

После окончания работы верстак необходимо покрасить

Финишная отделка состоит в обработке грунтовкой по металлу или дереву, если это речь идет о деревянных деталях. Грунтовочный состав высыхает полностью, после этого поверхность конструкции покрывают масляной, эмалевой, латексной краской. Рекомендуют наносить 2 слоя.

Окрашивание защищает металлическую поверхность от коррозии, ржавчины, а дерево не будет впитывать влагу. Можно сверху лакировать верстак.

1 Устройство и проектирование столярных верстаков

Как для кузнеца основным рабочим инструментом является молоти наковальня, так и в столярной мастерской основным рабочим элементом является верстак. Такой рабочий стол универсален, он одновременно выступает местом для раскройки, обработки и сборки деталей из дерева, хранения рабочих инструментов и приспособлений.

Базовой частью конструкции любого верстака, независимо от того, сколько операций на нем будет выполнятся, является обычная столешница из твердых пород древесины (лучше всего подходит бук и дуб). Толщина столешницы должна составлять 60-70 мм, при этом в задней по всей ее длине вырезается продольная канавка для хранения мелких инструментов. Крупные приспособления складируются в подверстачье — полочке под столешницей.

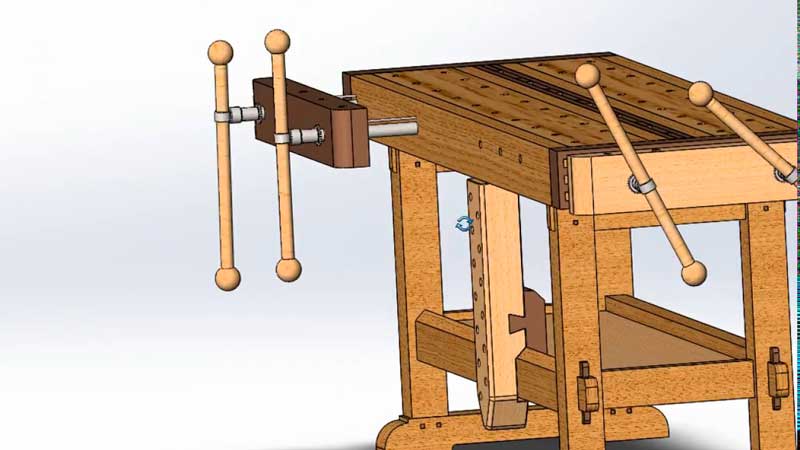

Устройство верстака

На столярном верстаке должны обязательно присутствовать тиски, которые используются для фиксации обрабатываемых заготовок. Функциональность стола значительно расширяется отверстиями для установки струбцин, которые высверливаются по краю внутреннего контура столешницы.

Общую высоту конструкции необходимо подбирать исходя из роста мастера, обычно она варьируется в пределах 70-80 см. Ширина и длина столешницы непосредственно зависят от размеров мастерской либо гаража, для одноместного рабочего стола оптимальной является длина 2 метра, ширина — в районе 90 см.

Стационарный стол может иметь вес до 100 килограмм. Если же планируется изготовить складной верстак, то нужно будет позаботиться об его облегчении посредством использования менее толстой древесины. Складная конструкция предполагает возможность откручивания столешницы от ножек, при этом сами ножки могут быть разборными либо телескопическими.

Верстачная доска, вид сверху

В мастерской верстак лучше всего располагать возле окна, что даст рабочему месту естественное освещение в дневное время суток. Наличие искусственного освещения является обязательным, также возле столешницы нужно разместить несколько розеток для подключения электроинструмента.

1.1 Выбор материалов и сборка

Для изготовления каркаса и ножек хорошо подходит строганный брус размером 100*70 мм, для столешницы лучше всего брать строганные доски дуба или бука толщиной 4-5 см. Более дешевый вариант — столешница из листа ДСП, однако прослужит она меньше. Помните, что чем толще используются доски, тем тяжелее и устойчивее будет столярный верстак, что позитивным образом скажется на удобстве работы.

Крепежные элементы подбираются исходя из того, будет ли стол стационарным (используются гвозди и саморезы) либо сборным (болты и гайки).Из электроинструмента для монтажных работ вам потребуется дрель, болгарка и шуруповерт, также не лишними будут шлифовальная машинка, однако можно обойтись обычным рубанком.

Столярный верстак своими руками делается в два этапа — сборка каркаса и монтаж столешницы. При сборке основания нужно пытаться получить максимально жесткую раму, добиться этого можно расположив между ножками горизонтальные перемычки (на высоте 50-60 см от пола), которые в дальнейшем послужат несущим элементом под монтаж полочек.

Каркас верстака

Соединять брусья каркаса между собой можно с помощью склеивания в систему «шип-паз», однако удобнее всего использовать металлические уголки и саморезы. Увеличить надежность конструкции можно жестко прикрутив одну из горизонтальных перемычек к стене, однако такое решение применимо лишь при изготовлении стационарного верстака.

Закончив с основанием можно переходить к сборке второй части — столешницы. Если рабочая поверхность состоит из нескольких досок, стыковать их между собой нужно максимально тщательно, чтобы влага и пыль не скапливались в щелях. Соединяются доски на 3-ех брусках (боковых и центральном), расположенных под столешницей. Размеры столешницы должны быть такими, чтобы ее контуры выходили за пределы основания на 5-10 см. По завершению сборки столешница шлифуется и покрывается олифой, на основании ее проще всего закрепить с помощью стальных уголков.

Столешница верстака

Крепить тиски на верстаке нужно с помощью болтов и гаек М12, при этом в столешницы предварительно необходимо вырезать отверстия под головки болтов. Размещать тиски можно в любом удобном для вас месте, но не в углу, так как при сильной нагрузке он сможет обломится.

Устройство столярного верстака также предполагает наличие упоров, которые можно приобрести уже готовые и закрепить болтами, либо же сделать своими руками. Под упоры вырезаются отверстия в передней части столешницы, в которых размещаются выточенные по размеру деревянные бруски. Для более надежной фиксации их можно сделать в виде расширяющихся к верху колышек.

Подготовка к сборке. Распил досок.

Для удобства работы необходимо распилить имеющиеся материалы на заготовки в соотвествии с распиловочными картами. Самая простая операция – это распил бруска, т.к. потребуется всего две детали одинаковой длины и они обе умещаются на одном бруске. Тем не менее ниже приводится пример распиловочных карт.

| Брусок 30х40х2000 | |

| № доски | 1 |

| Распил 1 | 660 |

| Распил 2 | 660 |

| Остаток | 680 |

| Раскладка угловая 14х14х2100 | |

| № доски | 1 |

| Распил 1 | 660 |

| Распил 2 | 660 |

| Распил 3 | 350 |

| Распил 4 | 350 |

| Остаток | 80 |

| Доска 40х96х3000 | |||||

| № доски | 1 | 2 | 3 | 4 | 5 |

| Распил 1 | 900 | 900 | 900 | 610 | 700 |

| Распил 2 | 900 | 900 | 900 | 610 | |

| Распил 3 | 700 | 700 | 700 | 610 | |

| Распил 4 | 458 | 458 | 458 | 610 | |

| Распил 5 | 458 | ||||

| Остаток | 42 | 42 | 42 | 102 | 2300 |

| Доска 20х96х3000 | ||||

| № доски | 1 | 2 | 3 | 4 |

| Распил 1 | 900 | 650 | 650 | 378 |

| Распил 2 | 650 | 650 | 650 | 378 |

| Распил 3 | 650 | 650 | 672 | 378 |

| Распил 4 | 378 | 650 | 672 | 378 |

| Распил 5 | 377 | 378 | 100 | 378 |

| Распил 6 | 100 | 378 | ||

| Остаток | 45 | 22 | 156 | 732 |

Если Вы ещё не поняли, как пользоваться распиловочной картой, то прочтите следующее объяснение. Первая строка таблицы означает номер доски. Вторая обозначает сколько материала у Вас останется на каждой доске после отпила всех заготовок. Далее каждая строка – это длина очередной заготовки, которые умещаются (и следовательно должны быть отпилены) на каждой доске. Все размеры даны в миллиметрах.

Например, на доске строганной 40х96х3000. под номером три умещаются две заготовки по 900 мм. каждая, одна заготовка длиной 700 мм. и одна – длиной 458 мм. При этом после распила у Вас останется приблизительно 42-мм обрезок. “Приблизительно” – потому что толщина пила в расчёт не берётся.

Все доски сложите в отдельные стопки, согласно их длине. Должно получиться так, как указано ниже в таблицах.

| Брусок 30х40х2000 | ||

| Длина, мм | Кол-во | Код |

| 660 | 2 | Б1 |

| Раскладка угловая 14х14х2100 мм | ||

| Длина, мм | Кол-во | Код |

| 350 | 2 | Р14_1 |

| 660 | 2 | Р14_2 |

| Доска 40х96х3000 мм | ||

| Длина, мм | Кол-во | Код |

| 700 | 4 | Д40_1 |

| 458 | 4 | Д40_2 |

| 610 | 4 | Д40_3 |

| 900 | 6 | Д40_4 |

| Доска 20х96х3000 мм | ||

| Длина, мм | Кол-во | Код |

| 377 | 1 | Д20_1 |

| 378 | 8 | Д20_1 |

| 650 | 8 | Д20_2 |

| 900 | 1 | Д20_3 |

| 672 | 2 | Д20_4 |

| 100 | 2 | Д20_5 |

| Крепёж | |||

| Наименование | Кол-во | Код | Цвет |

| Болт с гайкой и шайбой M8x100 | 16 | Б8 | |

| Саморезы 3.5х45 | 26 | С3,5 | |

| Саморезы 4.2х90 | 16 | С4,5 | |

| Шкант 10х50 | 8 | Ш |

Основные виды

Несущая конструкция верстака должна выдерживать большие весовые нагрузки

Основным элементом верстака является несущая конструкция, выполненная в виде рамы. Она обеспечивает жёсткость и прочность, принимает на себя все нагрузки и одновременно служит каркасом для тумб и выдвижных ящиков.

Рабочая поверхность (столешница) является отдельным элементом, прикреплённым к раме после сборки. Материалом для рамы могут служить:

- Металлические элементы — уголок, трубы круглого или прямоугольного сечения, сочетание разных видов;

- Деревянный брус.

Использование металлических деталей требует производства сварных работ или резьбовых соединений. Древесина проще и легче в обработке, но прочность её намного ниже, что требует использования достаточно толстых опорных брусков. Нередко раму собирают из сочетания тех и других элементов. Обычно это вызвано нехваткой материалов — используется то, что имеется в наличии и позволяет сэкономить деньги и время.

Для столешницы можно использовать:

- Листовые материалы — ДСП, фанера, ОСБ, МДФ и т.д. Но стоит учесть, что они недостаточно прочны и требуют установки в 2 слоя, что увеличивает расход материалов;

- Настил из досок. Рекомендуется использовать материал толщиной от 30 мм с оструганной поверхностью. Доски не выдерживают серьёзных механических нагрузок, ударов, неустойчивы к воздействию высоких температур. При этом они удобны для надёжной фиксации каких-либо приспособлений, которые можно прости прибить гвоздями или шурупами, чтобы впоследствии их извлечь и освободить закреплённый предмет. Настил имеет щели, опасные при работах с мелкими деталями, которые способны упасть и затеряться;

- Листовой металл. Полученная поверхность не имеет щелей, что позволяет работать с мелкими деталями. Столешница прочная, надёжная и способна выдерживать значительные нагрузки. Недостатком является склонность к коррозии и способность проводить электроток, в некоторых ситуациях опасная для работающего человека.

Кроме того, существуют различные варианты формы верстака:

- Прямой;

- Угловой;

- С дополнительными элементами — стеллажами, верхним ярусом и т.д.

Угловой верстак

Существует различия и по типу функционала:

Столярный верстак. Обычно делается из дерева, используется для обработки деревянных деталей. Имеет определённые размеры и оборудуется деревянными тисками.

Столярный верстак

Слесарный верстак. Собирается из металла и используется для работ с металлическими деталями.

Слесарный верстак

Выбор наиболее подходящего варианта обусловлен предпочтениями владельца, наличием навыков выполнения тех или иных работ, свободным местом в гараже и прочими обстоятельствами.

Наиболее распространённым вариантом конструкции является металлический верстак с рамой из металлической трубы прямоугольного сечения, установленный вдоль длинной или короткой стены (иногда собирают угловой вариант, размещённый вдоль обеих стен),

Как собрать металлический верстак в гараже своими руками: фото и пошаговая технология

Металлическая конструкция собирается на основе стального уголка. В роли вспомогательного инструмента выступает болгарка и сварочный аппарат.

Рабочая поверхность слесарного верстака должна быть из листовой стали толщиной не менее 0,5 см.

В первую очередь для создания верстака в гараже из металла своими руками нужно вырезать каркасную заготовку для верхнего полотна. В слесарных столах рабочую поверхность лучше делать из листовой стали толщиной не менее 0,5 см. На поверхности в соответствии с чертежом устанавливаются уголки, которые впоследствии будут использоваться для фиксации основания столешницы. Перед тем как эти элементы будут окончательно закреплены сваркой, их следует выровнять по углам и закрепить струбцинами. После этого соединительные швы тщательно зачищаются.

Если у мастера имеется под рукой полуавтоматический сварочный аппарат, можно предварительно соединить между собой металлические заготовки стола. Уже после этого на них фиксируется стальной лист. При этом обязательно применяется точечная сварка. Если при соединении рабочей поверхности с металлической рамой пользоваться стандартной технологией, существует большая вероятность перегрева, а также повреждения листа. В результате на поверхности столешницы могут появиться волны, которые будут создавать неудобства в процессе работы.

На следующем этапе из стального уголка нужно изготовить вертикальные стойки и соединить их с каркасной частью. Если в гараже пол усыпан щебенкой, для большей устойчивости верстака нужно приварить к его ножкам специальные опоры (пятаки). В помещениях с бетонными полами рабочий стол закрепляется анкерными болтами. Для этого также потребуется предусмотреть в конструкции соответствующие элементы.

Затем изготавливаются поперечины. Они привариваются горизонтально внизу на опорных стойках. Для усиления конструкции на задней части стола нужно установить диагональную распорку. Под ящики, которые могут быть изготовлены из любых подручных материалов, нужно приварить поперечные отрезки и продольные уголки.

Готовая конструкция нуждается в финишной доработке. На завершающем этапе швы металлической конструкции зачищаются и обрабатываются грунтовкой, после чего весь стол окрашивается. Отделка деревянного стола предполагает шлифовку и окрашивание/лакирование.

Качественно сделанный верстак позволит создать оптимальные условия для работы в гараже. При соблюдении всех необходимых требований конструкция прослужит долгое время.

Установка тисков на слесарный верстак

Иногда, при обработке деталей необходима жесткая фиксация, с данной целью и служат слесарные тиски – инструмент, с помощью которого можно закрепить любую деталь, соответствующую номенклатуре данных тисков. Они широко используются не только на производстве, но и в домашних мастерских.

Размеры верстака для сборки.

Тиски являются хорошим помощником домашнему мастеру и используются достаточно часто, потому что имеют ряд преимуществ:

-

Прочность.

Тиски изготавливают из высокопрочной стали, поэтому они обладают высокой прочностной характеристикой. Они неплохо переносят ударные нагрузки и вибрацию. С помощью тисков можно достаточно просто работать тяжелым и сложным инструментом. -

Настройка.

Тиски имеют широкую возможность настройки, их можно адаптировать под работы с любыми деталями. Заготовку можно крепить любым образом, под любым углом наклона, смещать в любую сторону. В губках закрепляются детали всевозможной формы, швеллера, трубы, прутки. Также их можно использовать в процессе обработки деревянных, пластиковых деталей. -

Стоимость.

Инструмент подобного типа реализуют в любом хозяйственном магазине или на рынке. Очень часто тиски продаются на так называемых «птичьих рынках», там их можно купить за пол стоимости. Поэтому приобретение такого необходимого помощника сильно по карману не ударит.

После совершения покупки перед любым мастером стает вопрос, как их установить? Установить их нужно обязательно правильно, чтобы проводить на них безопасную и эффективную работу.

Основные требования к установке тисков:

-

Надежность закрепления.

Тиски необходимо плотно и жестко фиксировать. Они не должны шевелиться, отходить, а люфты вовсе не допускаются. -

Поверхность закрепления.

Поверхность стола верстака – гладкая, ровная, перед закреплением ее следует очистить от стружки и масла. -

Место закрепления.

Тиски должны закрепляться в месте, где не помешают основной работе и обеспечат быстрый доступ к ним. Чаще всего их устанавливают на углу стола. Высота закрепления должна быть на уровне согнутой руки прижатой к телу, это позволит работать в удобной позе, не сгибаться и не наклоняться.

Технология создания столярного верстака своими руками: чертежи, размеры и порядок действий

Самым удобным вариантом для частного дома или гаража является конструкция с откидной крышкой. В отличие от складного стола-верстака его рабочая поверхность поворачивается, а не раскладывается. Этот вариант конструкции имеет совершенно иное строение, хотя он не менее функционален и компактен.

Чертеж деревянного столярного верстака с размерами.

Чертеж деревянного столярного верстака с размерами.

Мобильность достигается за счет наличия колесиков, установленных на днище. Чтобы предотвратить произвольное перемещение конструкции, желательно использовать ролики с функцией блокировки. В крайнем случае можно установить под колесики клин, однако этот вариант не так удобен и практичен.

Справа в конструкции установлены ящики выдвижного типа для удобного хранения мелких предметов. Если столом будет пользоваться мастер-левша, их следует расположить с другой стороны, чтобы все необходимое было под рукой. Кроме этого, верстак оснащен специальным держателем. Он изготавливается из перфорированной фанеры и монтируется на задней части тумбы. Таким образом, появляется возможность с максимальной выгодой использовать поверхность верстака и организовать дополнительное место для хранения мелких инструментов для столярки.

Слева или справа (для левшей) в конструкции находится открытый отсек. Он подходит для размещения узкого высокого оборудования, например, сверлильного станка. Благодаря ролику, установленному на краю столешницы, значительно упрощается процесс обработки длинных пиломатериалов, а за счет розетки на несколько гнезд можно одновременно подключать к сети несколько инструментов.

Простой деревянный верстак своими руками

Столярный стол можно заказать в магазине инструментов, но он стоит дорого. Часто мастер имеет ограниченное место для работы, например, пространство в гараже или под навесом, куда покупной стол по габаритам может и не встать.

Многие модели покупных столов оборудуются циркулярными пилами для раскройки досок. Эта функция нужна не всем, что делает ее избыточной

Теория изготовления

Простейший столярный стол должен обладать прочностью, позволяющей легко выдерживать толчки, удары, давление, возникающее при работе. Верстак не должен шататься.

Он состоит из двух основных частей: прочного каркаса из четырех вертикальных стоек с нижней полкой и горизонтальными связями и надежно крепящейся к каркасу толстой массивной столешницы.

На столешнице могут просверливаться четыре ряда круглых отверстий, необходимых для установки упоров в удобной позиции. Но, чаще для самодельных верстаков устанавливают несъемные упоры.

Выбор материала

Для изготовления стола достаточно обычных пиломатериалов, доступных в строительных магазинах. Главное – тщательно отобрать их. Для каркаса недопустимо использование бруса и досок, ослабленных сучками и трещинами. Лучше брать уже готовый струганный брус подходящего сечения.

Предпочтительнее дерево твердых пород, но можно использовать и пиломатериалы из хвойных пород (сосна, ель). Следите, чтобы на пиломатериалах не было выходов смолы. Она может испортить инструмент, или сами прилипнете.

Каркас верстака можно сварить из металлоконструкций. Подойдут п-образные элементы или уголок. Деревянную столешницу надежно крепят к каркасу с помощью болтовых соединений.

Столешницу проще купить но дешевле вырезать из клееного массива или собрать самому из толстых досок соединенных с нижней стороны поперечным брусом.

После того, как столешница будет сбита, ее тщательно остругивают, чтобы доски все находились в одной плоскости и не было даже минимальных зазоров по высоте между ними.

Еще один вариант для столешницы – использование толстой фанеры или ламинированного ДСП. Толщина такого материала должна быть не менее 50 мм.

Наконец, если дома завалялась старая дверь из цельного полотна, то для столешницы можно использовать ее – получится дешево и практично.

Установка тисков на слесарный верстак

Иногда, при обработке деталей необходима жесткая фиксация, с данной целью и служат слесарные тиски – инструмент, с помощью которого можно закрепить любую деталь, соответствующую номенклатуре данных тисков. Они широко используются не только на производстве, но и в домашних мастерских.

Размеры верстака для сборки.

Тиски являются хорошим помощником домашнему мастеру и используются достаточно часто, потому что имеют ряд преимуществ:

- Прочность. Тиски изготавливают из высокопрочной стали, поэтому они обладают высокой прочностной характеристикой. Они неплохо переносят ударные нагрузки и вибрацию. С помощью тисков можно достаточно просто работать тяжелым и сложным инструментом.

- Настройка. Тиски имеют широкую возможность настройки, их можно адаптировать под работы с любыми деталями. Заготовку можно крепить любым образом, под любым углом наклона, смещать в любую сторону. В губках закрепляются детали всевозможной формы, швеллера, трубы, прутки. Также их можно использовать в процессе обработки деревянных, пластиковых деталей.

- Стоимость. Инструмент подобного типа реализуют в любом хозяйственном магазине или на рынке. Очень часто тиски продаются на так называемых «птичьих рынках», там их можно купить за пол стоимости. Поэтому приобретение такого необходимого помощника сильно по карману не ударит.

После совершения покупки перед любым мастером стает вопрос, как их установить? Установить их нужно обязательно правильно, чтобы проводить на них безопасную и эффективную работу.

Основные требования к установке тисков:

- Надежность закрепления. Тиски необходимо плотно и жестко фиксировать. Они не должны шевелиться, отходить, а люфты вовсе не допускаются.

- Поверхность закрепления. Поверхность стола верстака – гладкая, ровная, перед закреплением ее следует очистить от стружки и масла.

- Место закрепления. Тиски должны закрепляться в месте, где не помешают основной работе и обеспечат быстрый доступ к ним. Чаще всего их устанавливают на углу стола. Высота закрепления должна быть на уровне согнутой руки прижатой к телу, это позволит работать в удобной позе, не сгибаться и не наклоняться.

Особенности

Столярный верстак представляет собой устойчивое и надежное приспособление в виде рабочего стола, назначение которого – выполнение столярных работ.

Любой столярный верстак оборудуется набором дополнительных устройств, которые необходимы для фиксации деталей во время их обработки.

Параметры верстака зависят от того, какие масса и габариты предполагаются у обрабатываемых деревянных заготовок, а также от габаритов и наличия свободного пространства в помещении. Помимо полногабаритных конструкций, существуют и компактные варианты, которые можно использовать для применения дома или на даче.

Комплекс работ, которые выполняют на столярном верстаке, осуществляется с применением электрического или ручного вида инструмента. Нагрузка на верстак бывает очень значительной, поэтому его делают с применением крепкого и толстого бруса из особо прочных пород древесины: бука, дуба, граба.

Поверхность столешницы, изготовленная из мягких древесных пород, например, из ели, сосны или липы, будет быстро приходить в негодность, особенно при интенсивном использовании такого оборудования, что повлечет за собой дополнительные расходы на периодические обновления покрытия.

Плотницкий верстак имеет несколько элементов, которые являются основными в этой конструкции: основание, столешница и дополнительные элементы крепежа. Столешница должна быть прочной, и проверить это можно так: положите на верстак несколько мелких предметов, а затем ударьте столярным молотком по поверхности верстака – предметы, лежащие на столешнице, при этом действии не должны подпрыгивать.

Традиционно столешницу верстака делают так, чтобы она не обладала излишней упругостью – для этого склеивают несколько деревянных брусков между собой в вертикальном положении, при этом общая толщина должна быть от 6 до 8 см. Иногда столешницу делают из двух щитов, между которыми оставляют продольный зазор. Такая модификация дает возможность обрабатывать детали и заниматься их распиловкой без упора на край верстака, а фиксируя заготовку за счет ее опоры на столешницу всей ее площадью.

Основание для столярного верстака выглядит, как две рамные опоры, которые соединяются при помощи двух царг. Опорная часть должна иметь хорошие жесткость и прочность, ее составляющие элементы входят друг в друга по принципу соединения шип-паз, которые скрепляет столярный клей. Царги, в свою очередь, проходят через сквозные отверстия и закрепляются при помощи вбитых клиньев – изредка клинья требуется добавлять, так как древесина ссыхается и теряет свой первоначальный объем, а также стол расшатывается от больших и регулярных нагрузок.

В части дополнительных устройств столярные столы имеют отличия от слесарных моделей, которое заключается в том, что прижимающие части выполнены не из стали, а из дерева. Тиски из металла не подходят для обработки деревянных заготовок, так как оставляют на поверхности изделия вмятины.

Обычно верстак оборудован парой тисков, расположенных на поверхности столешницы. Различные упоры вставляются в соответствующие гнезда на столе и применяются только при необходимости, а в остальное время хранятся в отдельном ящике. Лоток для расположения инструмента хорош тем, что в процессе работы ничего не теряется и не падает с верстака.

Выбор материалов

Для изготовления верстака принято использовать два основных вида материала, которые существенно отличаются между собой прочностью и надёжностью.

- Наиболее долговечной, прочной и удобной считается конструкция из металла. Однако в этом случае обойтись без сварки не получится, то есть процесс изготовления верстака займёт больше времени и сил. Кроме того, вам не обойтись без навыков сварки, поскольку обрабатывать заготовку самостоятельно крайне сложно. Для этого обязательно потребуется специальное сварочное оборудование.

- Проще всего изготовить верстак из прочных сортов древесины. Для того чтобы сделать его своими руками, потребуется стандартный набор инструментов. Однако деревянные верстаки — менее прочные и долговечные в отличие от металлических.

Идеальным вариантом будет совмещение материалов. Каркас лучше делать из дерева, а вот рабочую поверхность — из прочного металла. Это позволит создать долговечную, надёжную и удобную конструкцию всего за несколько часов.